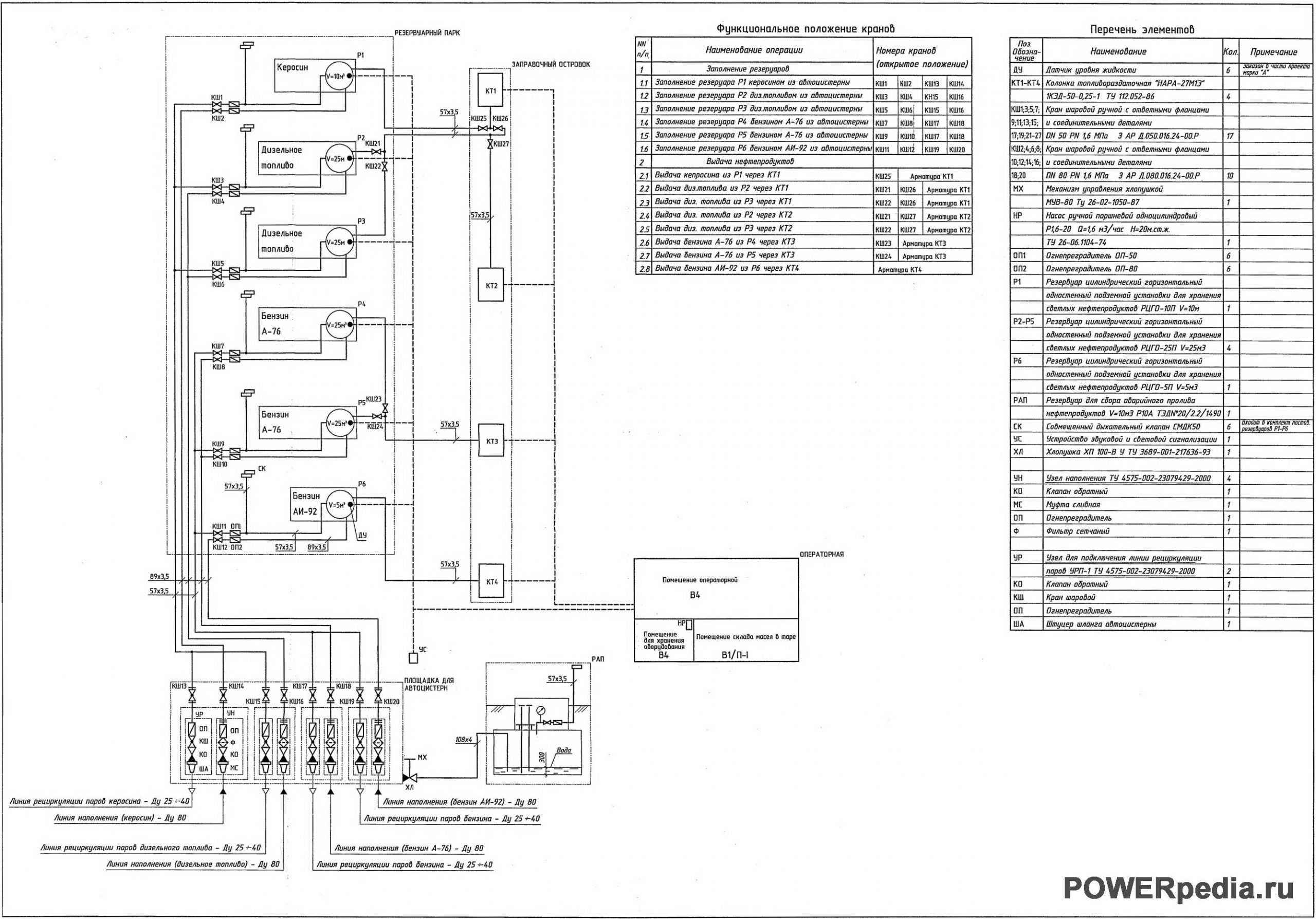

Топливозаправочный пункт теплоэлектростанции.

В состав топливозаправочного пункта (ТЗП) входят:

Площадка для автоцистерн, в которую входят:

— четыре узла наполнения (УН);

— четыре узла рециркуляции паров (УР);

— резервуара для сбора аварийного пролива нефтепродуктов V = 10 м3.

Резервуарный парк, состоящий из шести подземных резервуаров:

— двух резервуаров по V=25 м3 каждый для хранения бензина Аи76;

— двух резервуаров по V=25 м3 каждый для хранения дизтоплива;

— одного резервуара V=10 м3 для хранения керосина;

— одного резервуара V = 5 м3 для хранения бензина Аи-92.

Заправочный островок, на котором установлены четыре колонки топливозаправочные типа «НАРА-27М1С».

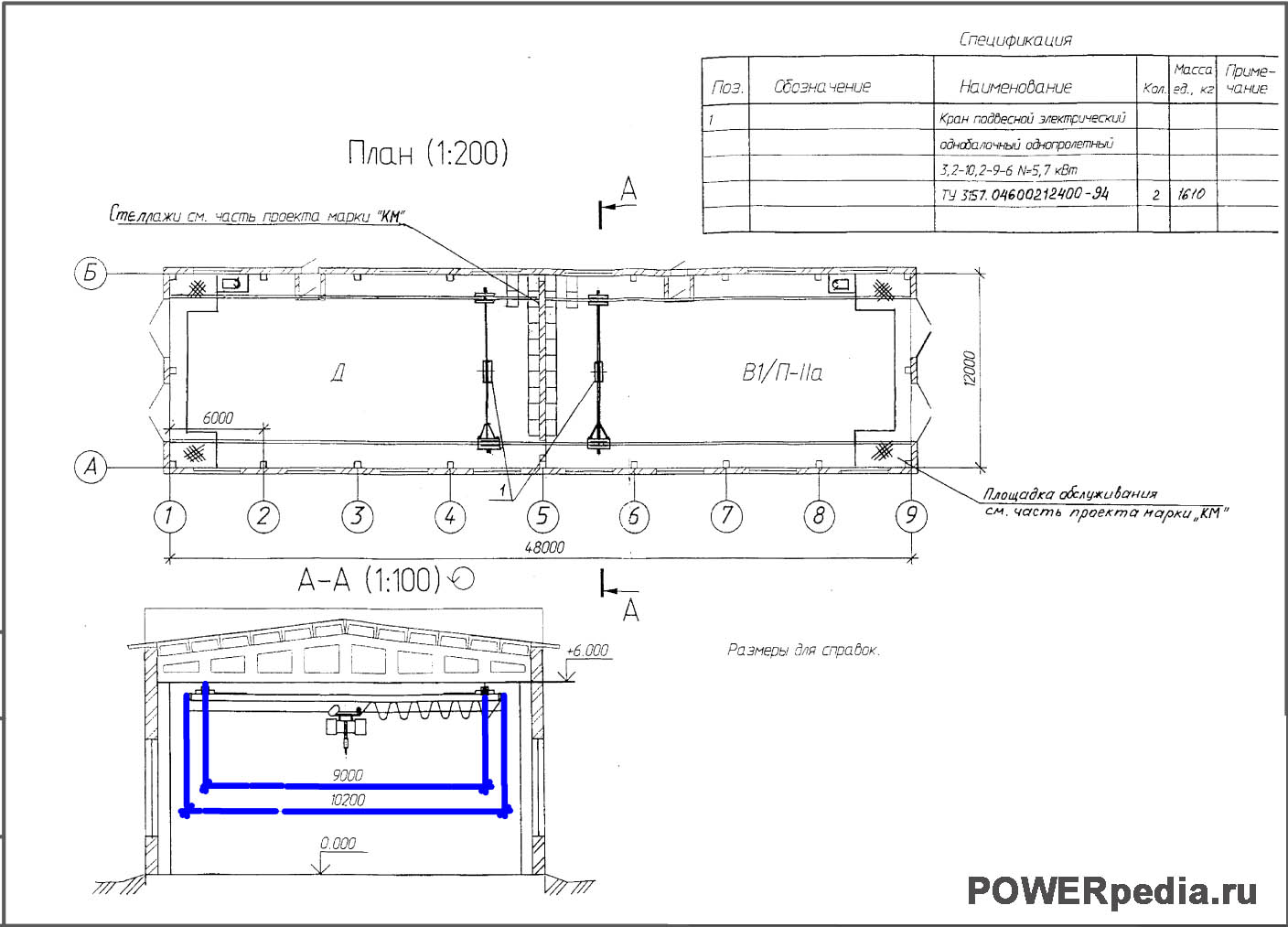

Здание операторной состоящее из 3-х помещений:

— помещения операторной — категория помещения по пожарной опасности согласно НПБ 105-03 — «В4»;

— помещения склада масел в таре для хранения моторных масел (до 200 л), пластических смазок (до 200кг), тосола (до 800 кг) и тормозной жидкости (до 200 кг). Категория помещения по пожарной опасности согласно НПБ 105-03 -«В1», класс пожароопасной зоны согласно ПУЭ — «П-1»;

— помещения для хранения оборудования — категория помещения по пожарной опасности согласно НПБ 105-03 — «В4».

Выбор оборудования ТЗП и его размещение выполнены в соответствии с требованиями НПБ 111-98* «Автозаправочные станции. Требования пожарной безопасности».

Категория наружной установки ТЗП по пожарной опасности согласно НПБ 105-03 — «Ан», класс взрывоопасной зоны согласно ПУЭ — «В-1г».

В соответствии с ППБ 01-03 «Правила пожарной безопасности в РФ» ТЗП оснащен тремя огнетушителями порошковыми типа ОП-Ю (3), которые устанавливаются в помещениях здания операторной.

На территории ТЗП устанавливаются два щита бункерного типа «Комби» ЩП-В. Размещение щитов смотри часть проекта марки «ГП».

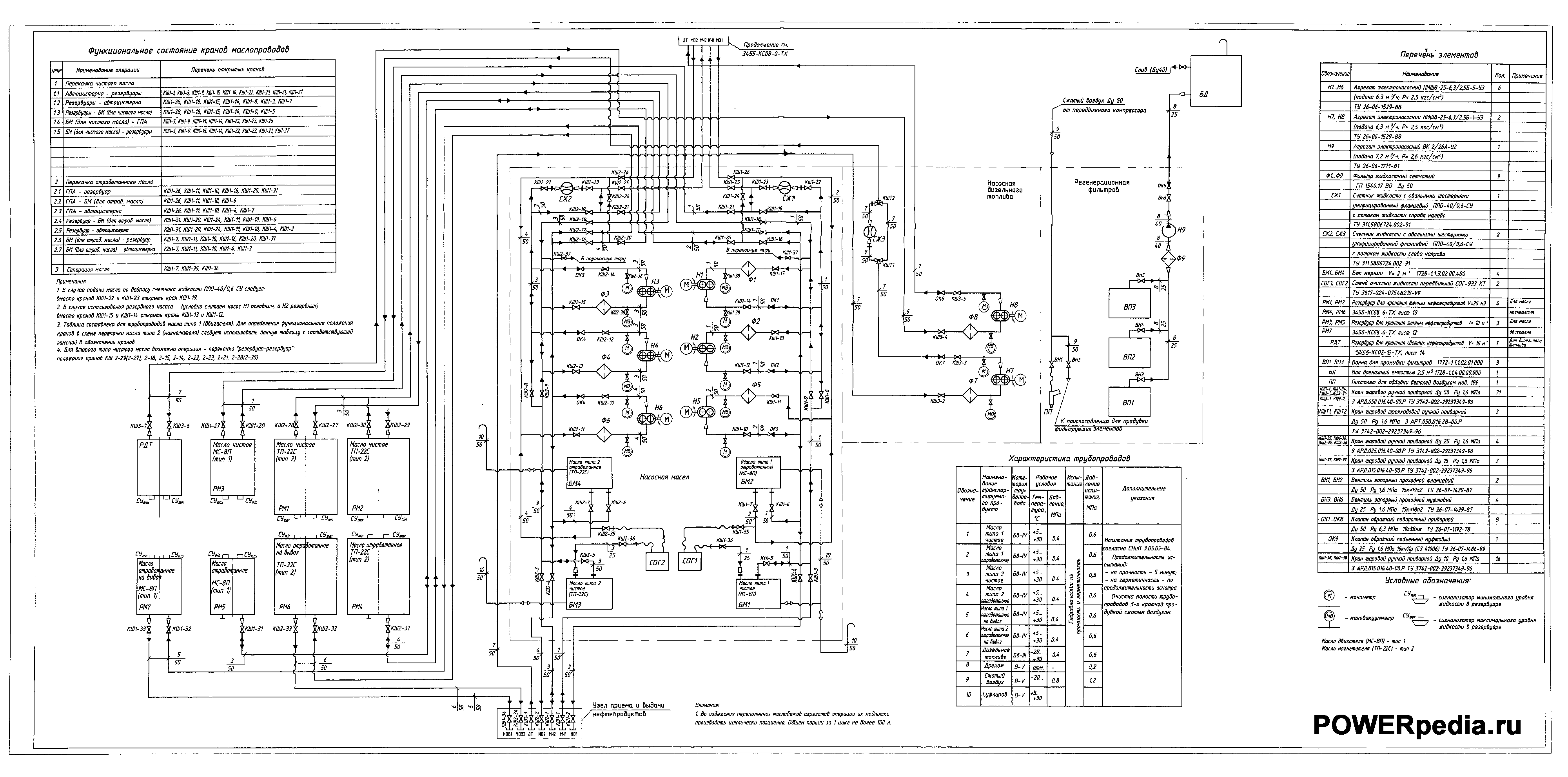

На ТЗП предусмотрены следующие операции:

— слив бензинов и дизельного топлива из автоцистерны в резервуары самотеком;

— подача бензинов и дизельного топлива из резервуара заправочными колонками в бензобаки транспортных средств;

— для операции по удалению подтоварной воды проектом предусмотрен насос ручной одноцилиндровый Р 1,6-20.