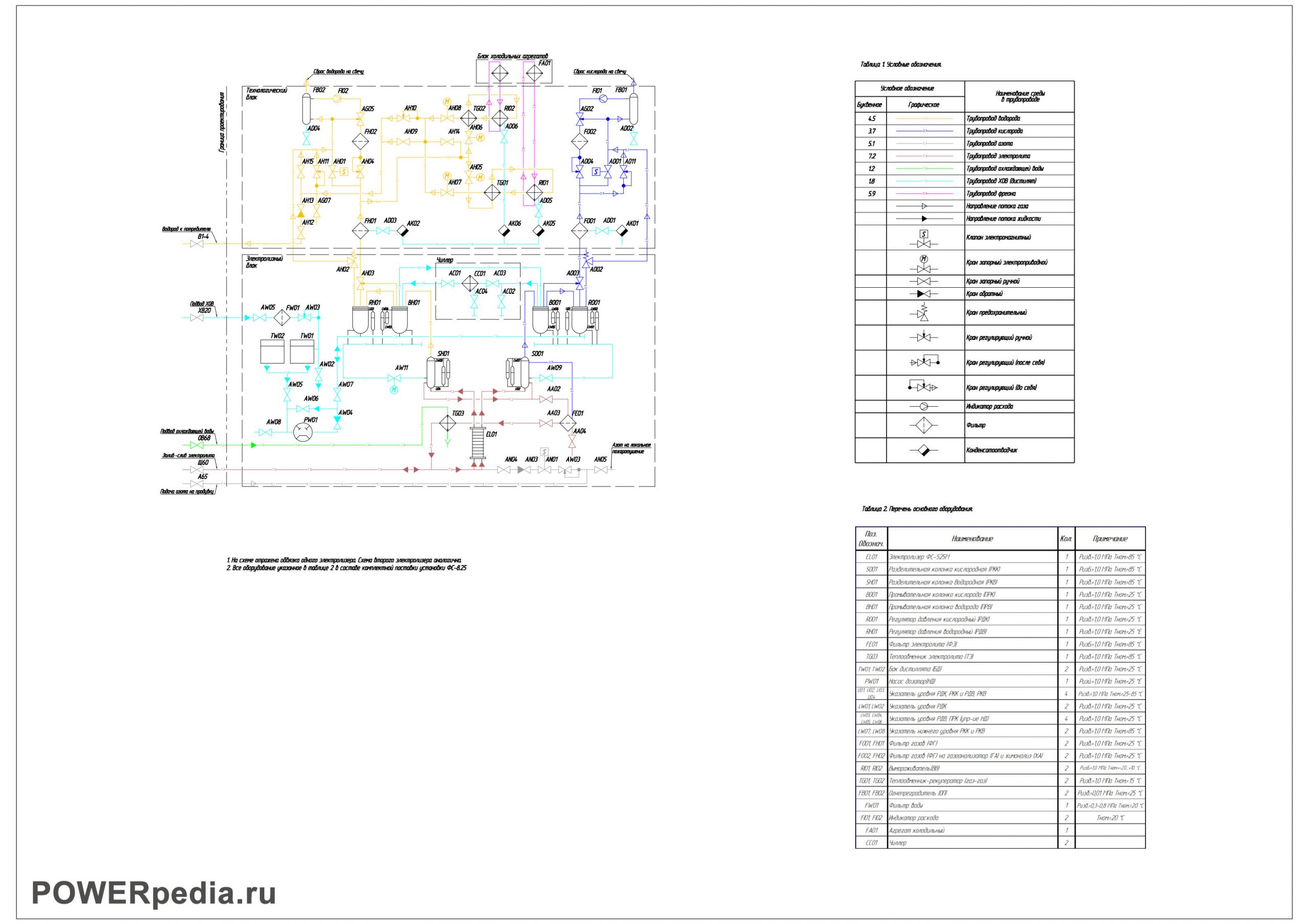

Принцип действия современной электролизной установки типа ФС-8.25, производства ООО «ИФТИ».

Электролизная установка предназначена для производства водорода и кислорода методом электролиза воды и реализована на базе симметричного электролизера фильтр-прессного типа.

В электролизёре установки, состоящем из ячеек, под действием постоянного электрического тока происходит электролитическое разложение воды с выделением на катоде водорода, а на аноде – кислорода. Смешению газов препятствует диафрагма между катодным и анодным пространствами в ячейках.

Далее смесь водорода и электролита поступает в газлифт разделительной колонки водорода, а смесь кислорода и электролита поступает в газлифт разделительной колонки кислорода. Там электролит охлаждается и отделяется от пузырьков водорода или кислорода. Охлаждённый электролит из нижней части разделительных колонок возвращается в электролизеры через фильтр электролита и теплообменник.

В дальнейшем водород поступает через барботер в нижнюю часть промывательной колонки водорода, охлаждается и промывается от щёлочи, затем по коллектору проходит в верхнюю часть регулятора давления, а оттуда — в фильтр предварительной очистки.

Затем водород может поступать: в вымораживатели; на сбросную свечу через электромагнитный клапан; через клапаны, краны и фильтры — на автоматический газоанализатор. Осушенный водород через регулятор давления «до себя», обратный клапан и вентиль подаётся потребителю.

«Путь» кислорода через свою промывательную колонку и далее — в целом аналогичен.

Ключевое оборудование ЭУ, электролизер типа ФС-525М, представляет собой сборный аппарат, который состоит из ячеек, зажатых шпильками между двумя крайними торцевыми плитами (являющимися одновременно монополярными электродами — катодами, соединёнными с «минусом» выпрямителя). Количество ячеек в электролизёре — по 32 в каждую сторону от центрального анода (являющегося монополярным электродом, соединённым с «плюсом» выпрямителя) к торцевым плитам (являющимися катодами, соединёнными с «минусом» выпрямителя). Электролизер заполнен щелочным электролитом, при этом гидроокись калия в процессе не участвует и предназначена для создания оптимальной электропроводности электролита. Для охлаждения электролита предусмотрен теплообменник с подачей охлаждающей жидкости циркуляционным насосом.

Электролизная установка оснащается системой автоматического контроля, управления и ПАЗ, позволяющих круглосуточно работать в автоматическом режиме — без постоянного обслуживающего персонала.