Устройство деаэратора: ключевые аспекты и принцип работы

Деаэраторы играют важную роль в различных отраслях промышленности, особенно там, где необходимо предотвращение коррозии и улучшение эффективности теплообменных процессов. Эти устройства используются для удаления растворенного кислорода и других газов из жидкостей, в первую очередь из питательной воды котельных установок.

Принцип работы деаэратора

Основная задача деаэратора заключается в снижении концентрации растворенного кислорода до уровня, при котором минимизируется коррозия металла. Принцип работы основан на использовании физических свойств газов – их способности выделяться из жидкости при повышении температуры и понижении давления. Деаэрация обычно достигается за счет нагревания жидкости до состояния близкого к кипению под пониженным давлением, что вызывает выделение газов.

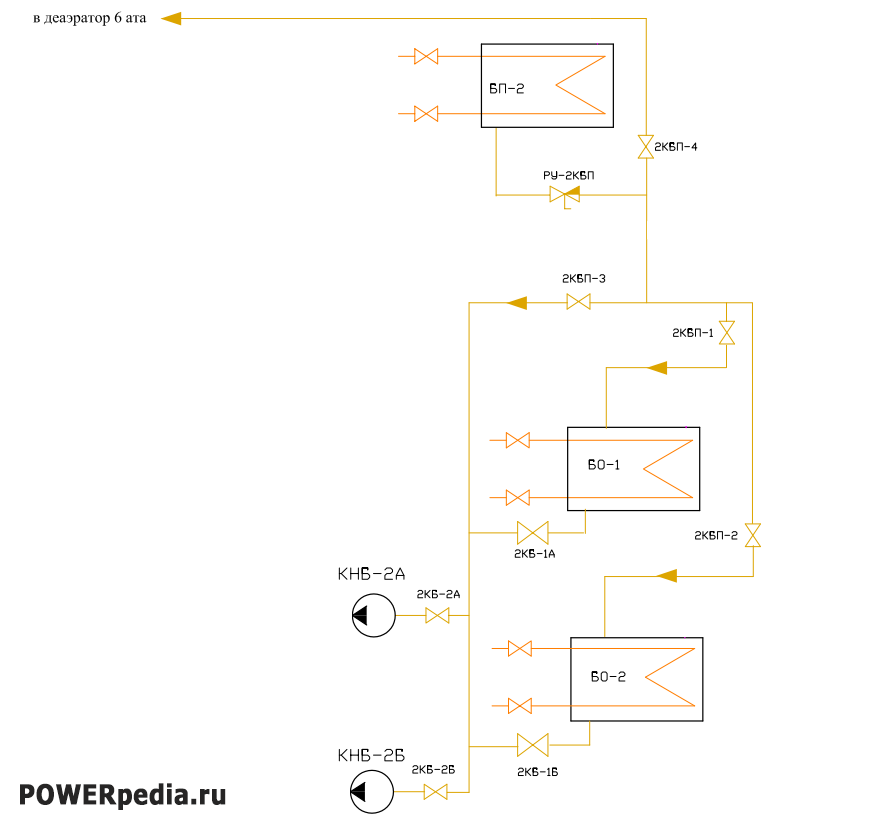

Конструкция деаэраторов

Типичный деаэратор состоит из следующих основных частей:

Приемная емкость – контейнер, куда поступает предварительно нагретая вода.

Система распределения – обеспечивает равномерное распределение воды для максимального контакта с паром.

Контактный аппарат – зона, где происходит непосредственное смешивание парогазовой смеси с жидкостью.

Отделитель парогазовой смеси – отделяет насыщенные пары от необработанной жидкости.

Вентиль для отвода газов – служит для вывода оставшихся после обработки газов.

Технологический процесс деаэрированния

В процессе работы деаэратированная вода поступает в приемную емкость, затем равномерно распределяется по системам контактного аппарата. При этом она интенсивно перемешивается со струями перегретого пара или разогнанными до высоких температур газами.

Это приводит к быстрому повышению температуры жидкости и удалению большей части нежелательных газов благодаря перепаду концентраций между флюидами (водой и паром). Оставшийся после этого пар содержит больше всего расслояемых компонентов и выводится через специальные клапаны.

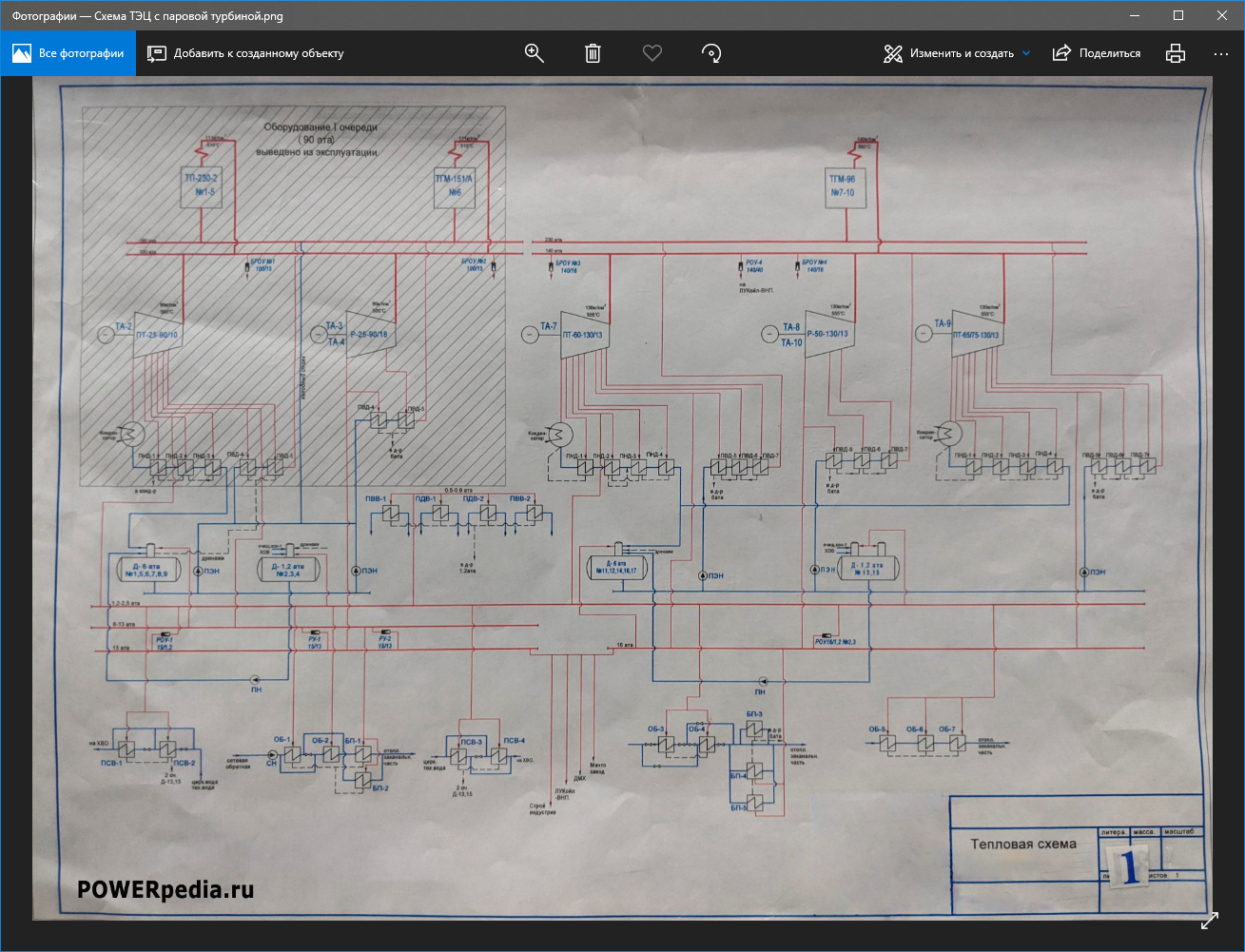

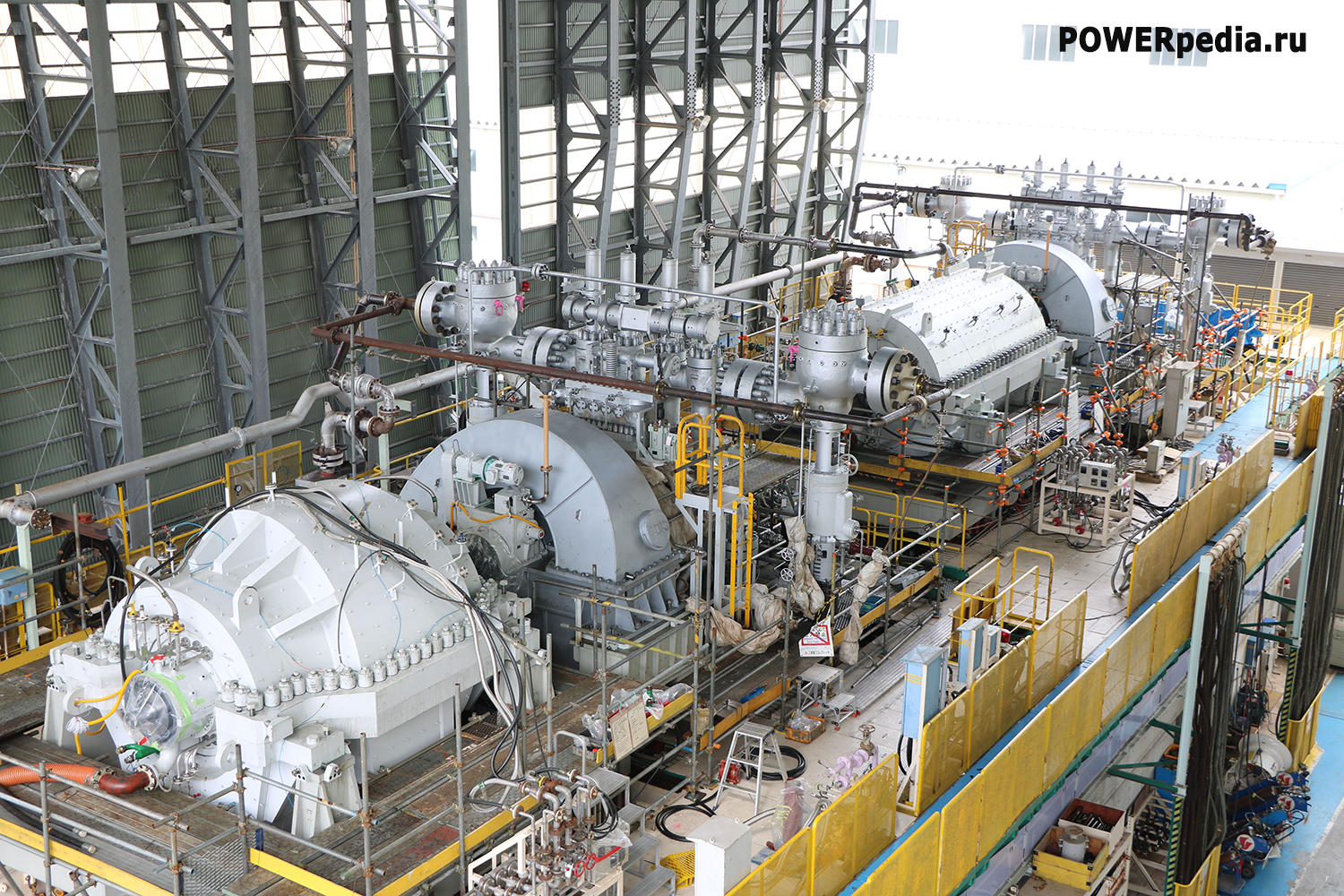

Применение деаэраторов

Данный тип оборудования широко используется на предприятиях энергетической отросли для подготовки питательной воды перед её подачей в бойлер или непосредственно для подпитки теплосети.

Заключение

Использование деаэрационной техники позволяет значительно продлить время эксплуатации оборудования за счет минимизации коррозийных процессов, а также оптимизировать эффективность использования энергии благодаря повторному использованию уже подготовленных энергоносителей (в виде перегретого пара). Это делает инвестиции в данные системы экономически целесообразными, как на начальном этапе строительства объекта, так и при его модернизации.

Текст – Gerwin AI