Загрязнение трубок конденсатора турбоагрегата приводит к ухудшению теплообмена и как, следствие к уменьшению вакуума в конденсаторе. Ухудшение вакуума, связанное с загрязнением поверхности охлаждения конденсаторов, достигает на электростанциях 1-2%, а в некоторых случаях, при особенно плохом качестве воды 3-4%.

Отклонение вакуума в конденсаторе турбины от номинального, при известной температуре охлаждающей воды резко снижает экономичность работы турбоустановки и влияет на надежность работы последней ступени турбины. Кроме того, при отклонении вакуума происходит снижение энергетической мощности турбоагрегата.

В «Правилах технической эксплуатации электрических станций и сетей» оговорена необходимость проведения периодических очисток при отклонении данного показателя от нормы более чем на 0,5%.

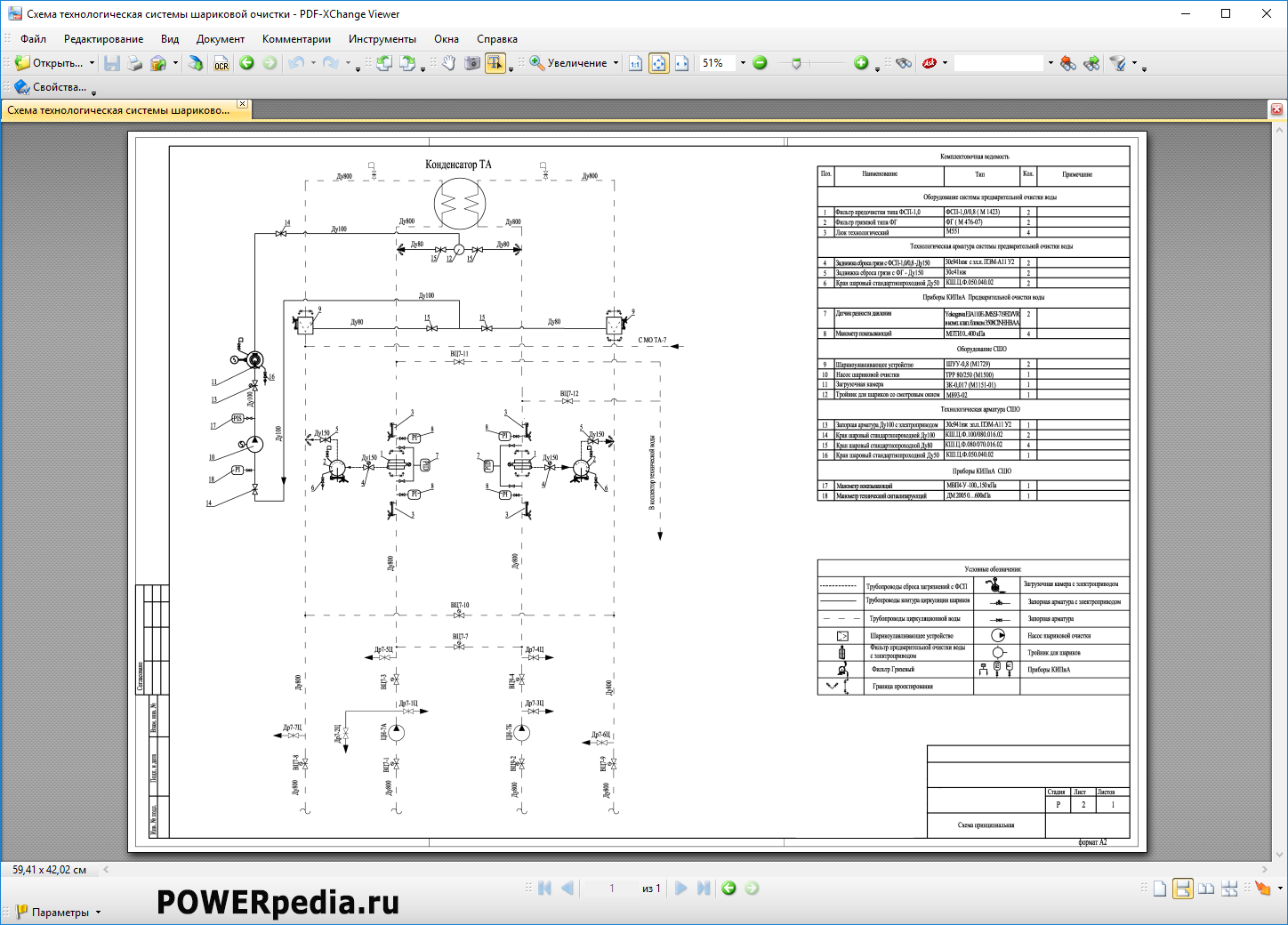

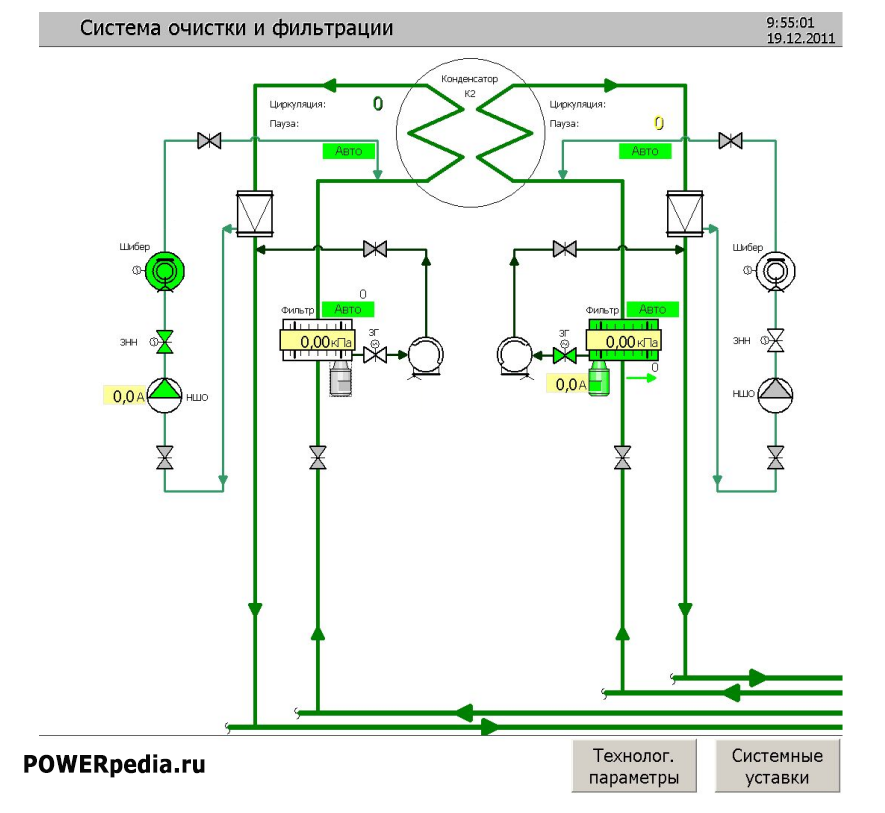

Система шариковой очистки (СШО) является экономически выгодным и технически прогрессивным решением для электростанций. Система предназначена для очистки внутренней поверхности трубок конденсатора паровой турбины от загрязнений, которые приносятся циркуляционной водой из водоема или возникают в процессе её протекания по трубкам.

По статистическим данным внедрение СШО при подборе оптимальных параметров шариков позволяет увеличить энергетическую эффективность без дополнительных затрат в среднем на 1,0-2,0% для паротурбинных станций. Установка СШО на конденсаторе позволит увеличить коэффициент теплопередачи и снизить температурный напор, тем самым понизив температуру насыщения и давление в конденсаторе.

Согласно данным учета производственно-технического ТЭЦ, среднегодовое отклонение от нормативного температурного напора на ТА составляет 2,2

°С. Температура насыщения при давлении 0,075 кгс/см2 составляет 39,9 °С.

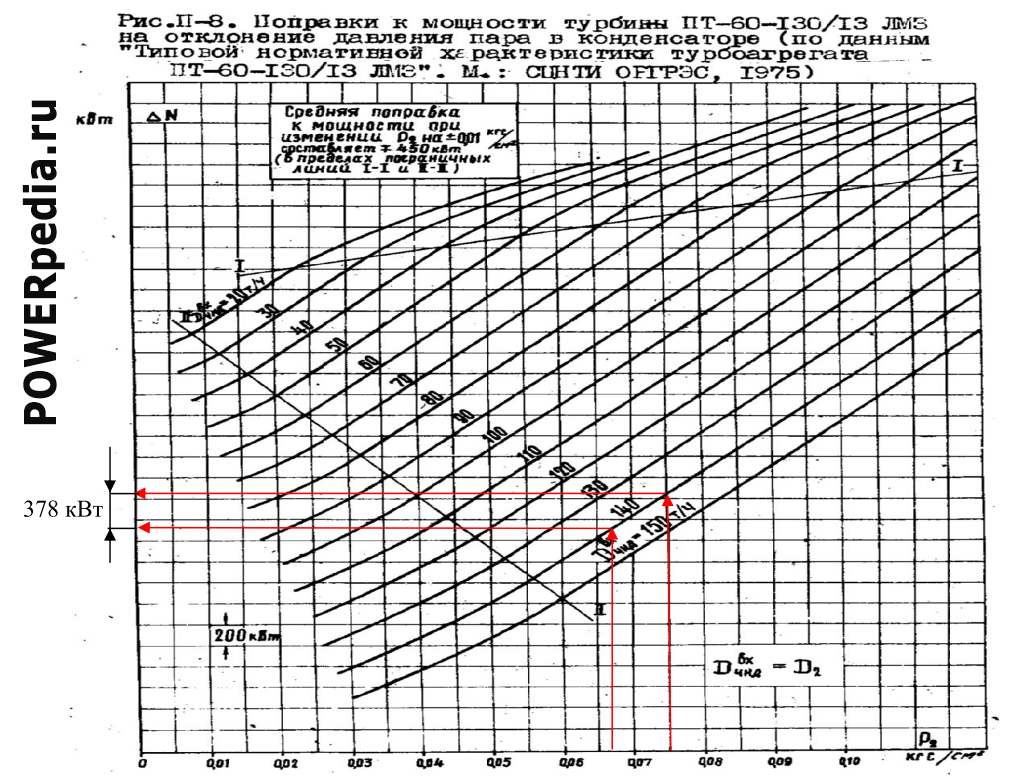

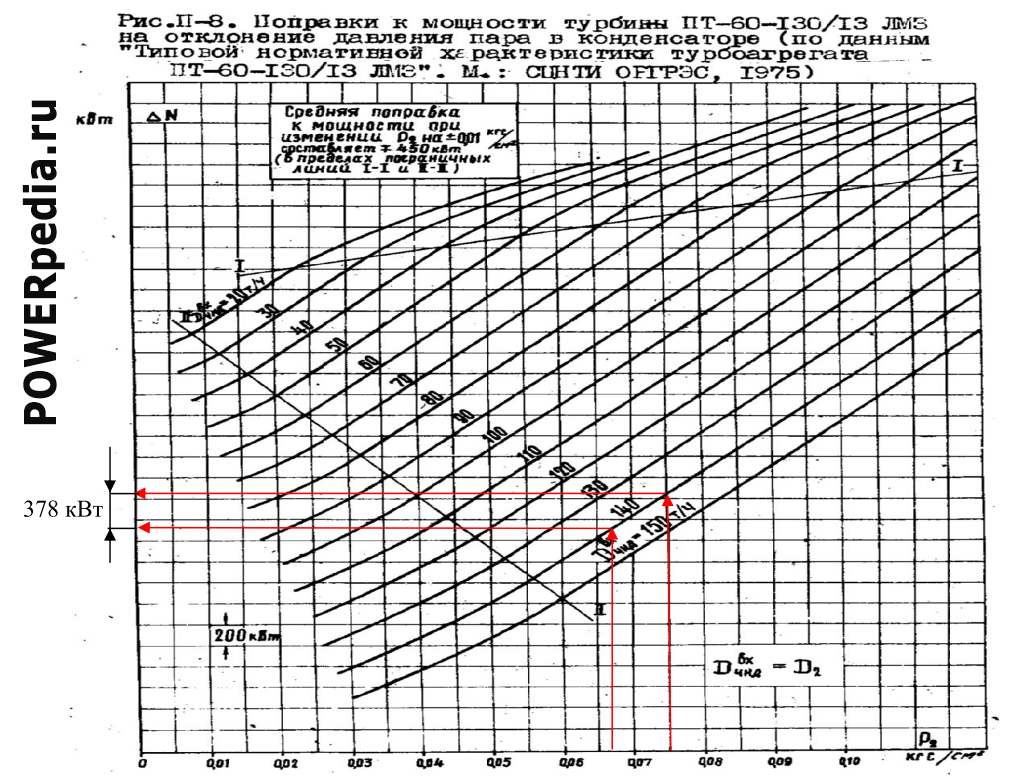

При поддержании СШО параметров работы конденсатора на нормативном уровне снижение давления отработавшего пара в конденсаторе составит:

ts=39,9-2,2=37,7 °С;

ps2=0,0666 кгс/см2;

ps1- ps2=0,0750-0,0666=0,0084 кгс/см2

ps=0,0666 кгс/см2; – давление в конденсаторе при температуре насыщения равной 37,7 °С

Используя типовую энергетическую характеристику турбоагрегата ПТ-60-130/13 ЛМЗ (см. картинку выше), определяем, что прирост мощности турбоагрегата от внедрения СШО ∆N составит – 378 кВт от установки СШО.

Планируемая средняя продолжительность работы ТА в летний период составляет 3672 часа.

Дополнительная выработка электроэнергии летом от внедрения системы очистки «на ходу» составит:

∆Э=0,378*3672= 1388 тыс. кВтꞏч/год.

Экономия условного топлива в летний период:

∆B= ∆Эхbк = 1388х0,425= 589,9 тут/год

где:

bк=425 г/кВт*ч – среднее значение удельного расхода топлива на отпуск электроэнергии по конденсационному циклу в летний период.

Дополнительная экономия составит снижение затрат на очистку охлаждающих трубок с помощью механических способов очистки, величина данных затрат оценивается на уровне 170 000 рублей/год.