Описание оборудования систем предиктивной диагностики на примере основного технологического оборудования ТЭЦ.

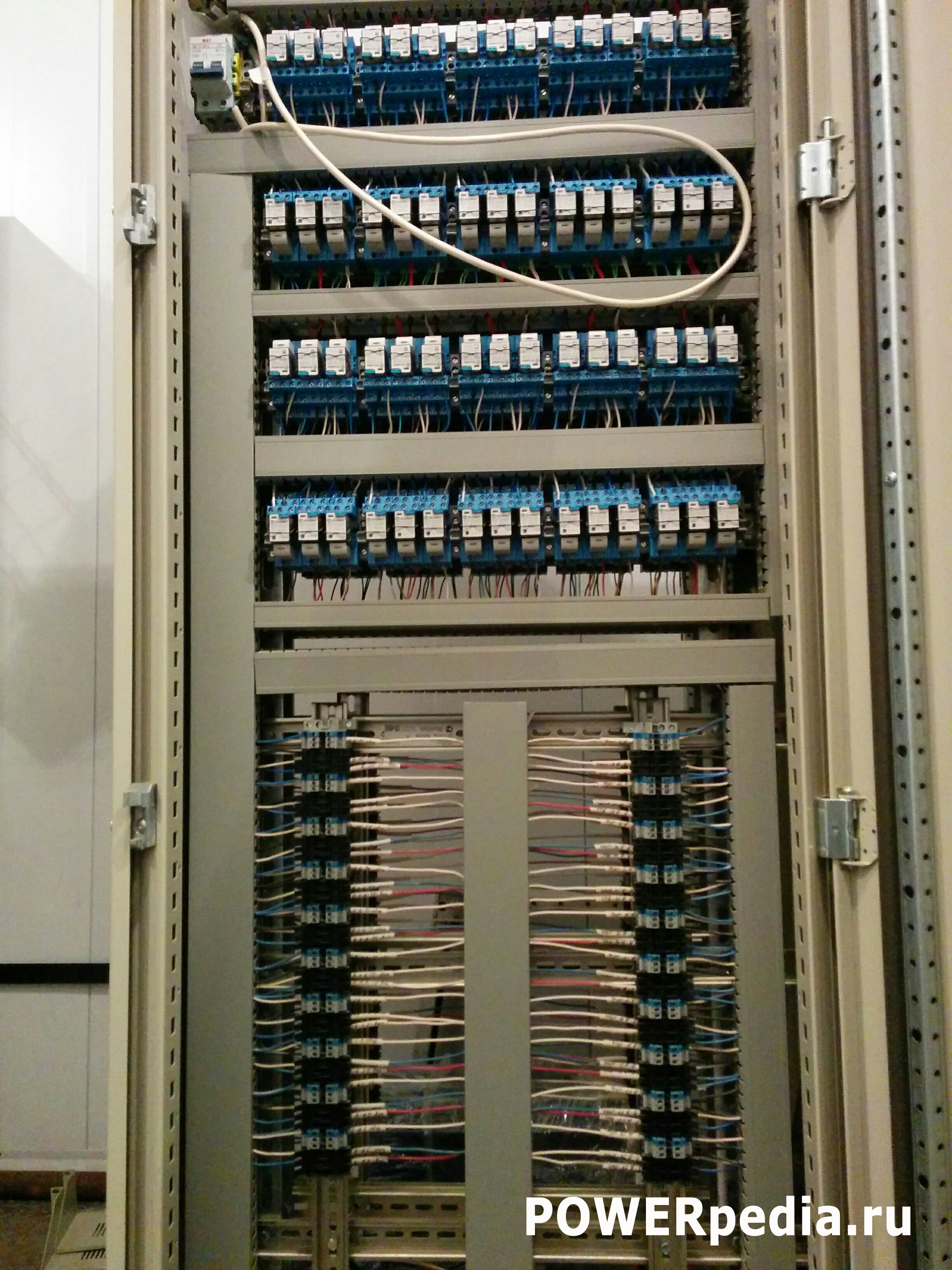

Котельный агрегат ТГМ-84 оснащен САУГ АМАКС – система управления блоками газооборудования горелок котла. Реализация ООО ИК «АМАКС». Система включает в себя мезонинные платы, ПО верхнего уровня EISA производства СКБ ПСиС.

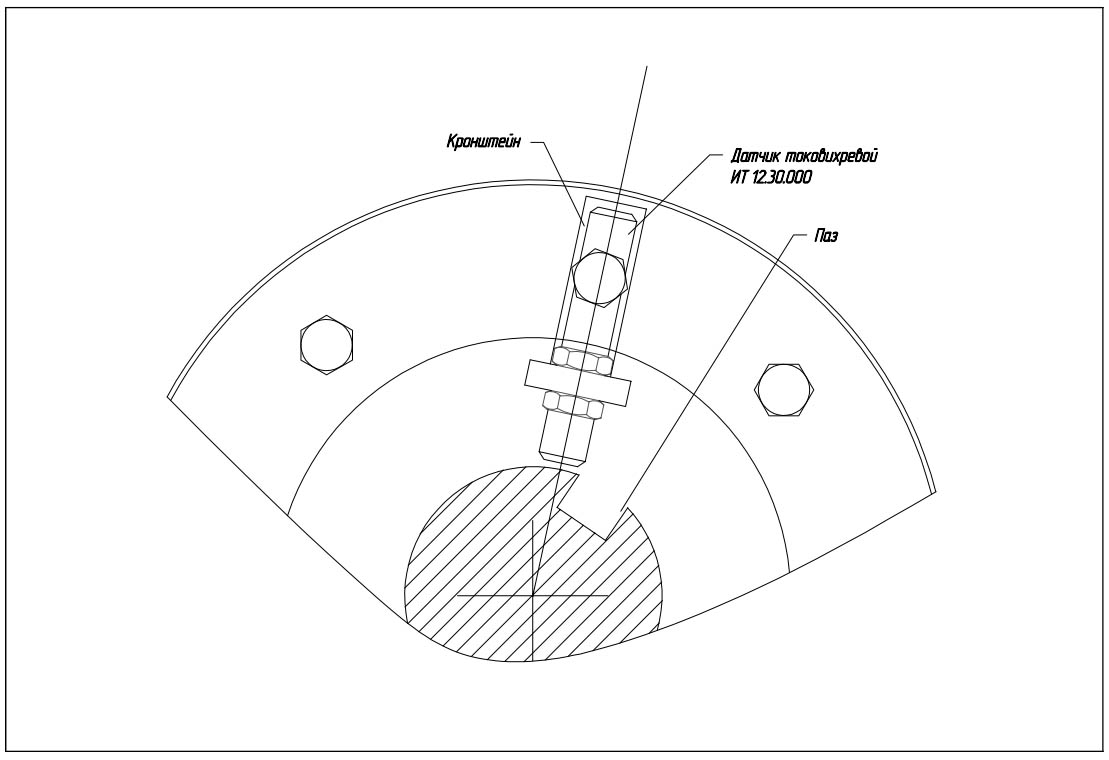

Турбоагрегат ПТ-100/114-130/13, тепловая часть турбоагрегата оснащена цифровой электрогидравлической ЭГСР (электрогидравлическая системы регулирования), построенной на базе оборудования фирмы OMRON. Также присутствует автоматическая система контроля вибрации и диагностики турбоагрегата ст.№1 АСКВД «Вектор» (производства ООО “ТМК Инновация”, г. Москва) в составе: измерительных преобразователей (производства НПП «ВИБРОБИТ», ООО «ГК ИННОВАЦИЯ»), ПК с интерфейсным преобразователем MOXA СI-134I и ПО верхнего уровня «Вибромониторинг-2000».

Дутьевые вентиляторы ДВ котельных агрегатов оснащены температурным контролем подшипников ДВ и ЭД, включающим модули ICPCON, OPC серверы NAPOPC, OPCLink и ПО верхнего уровня Wonderware Intouch 2012 R2.

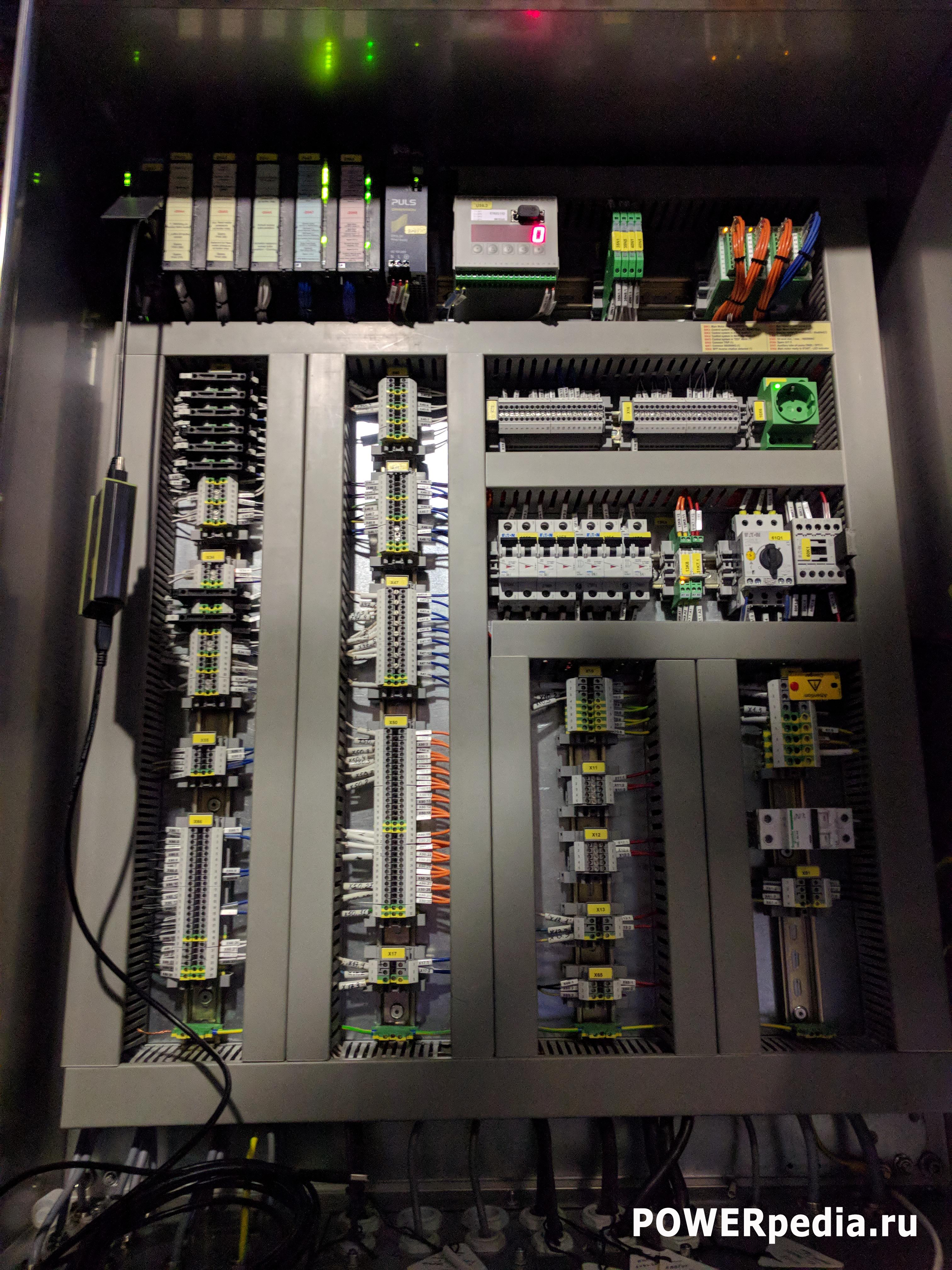

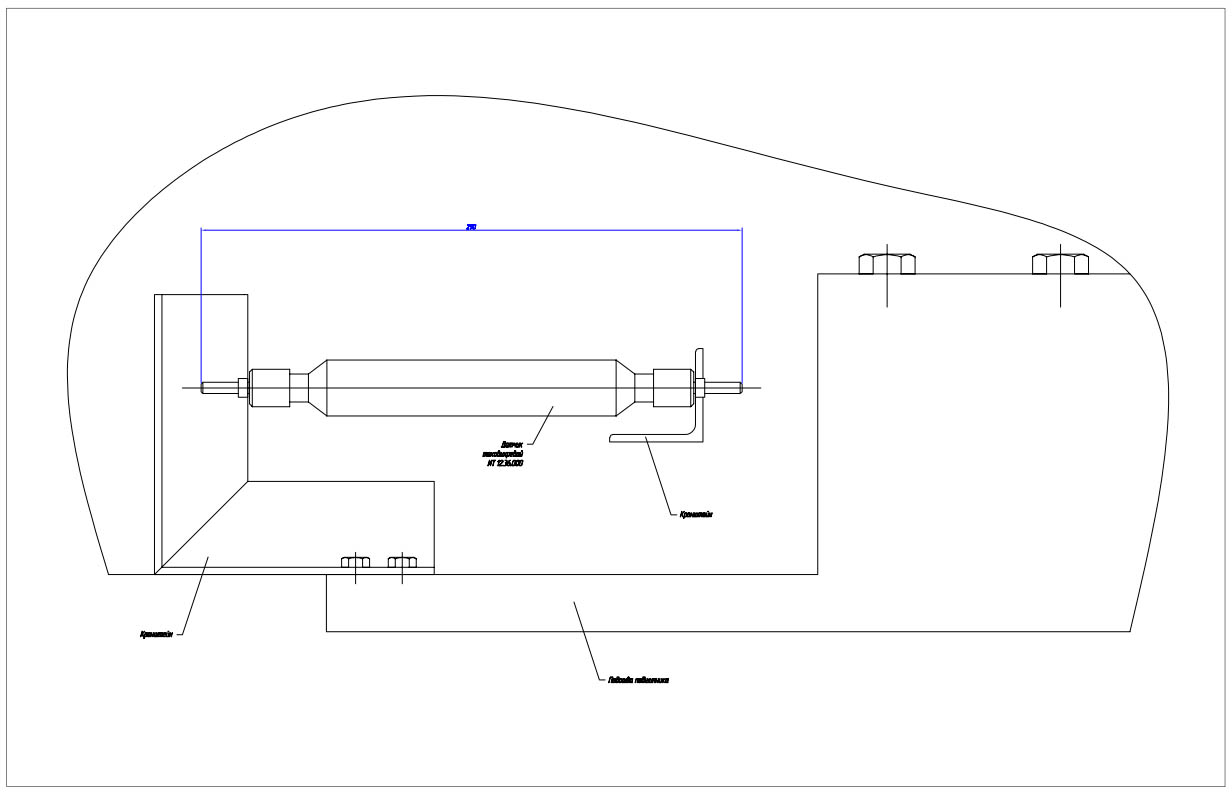

Питательные электронасы (далее ПЭН) оснащены температурным контролем металла, воздуха и подшипников. Система включает в себя модули ICPCON, OPC серверы NAPOPC, OPCLink и ПО верхнего уровня Ez Data Logger. Некоторые ПЭН оборудованы гидромуфтами и системами управления насосом Voith Turbo.

Описание функций систем предиктивной диагностики:

- Измерение количества, оперативное отображение и регистрация значений параметров.

- Обеспечение непрерывного мониторинга параметров.

- Периодический и/или по запросу автоматический сбор измеренных данных с дискретностью определенной в проектной документации.

- Хранение измеренных параметров в специализированной базе данных, отвечающей требованиям повышенной защищенности от потери информации и от несанкционированного доступа.

- Передача информации пользователям.

- Формирование и ведение технической, оперативной и отчетной документации.

- Конфигурирование и настройка параметров.

- Поддержка сервера для организации доступа к информации в реальном времени.

- Диагностика программно-аппаратных средств системы.

- Передача подтвержденных отклонений и дефектов SAP предприятия.

- Оперативный, ретроспективный и предиктивный анализ возникновения и развития дефектов.

На фото представлена панель управления гидромуфтой Voith питательного насоса ПЭН.