Конденсационная установка («собственный» конденсат) котла типа ТГМ.

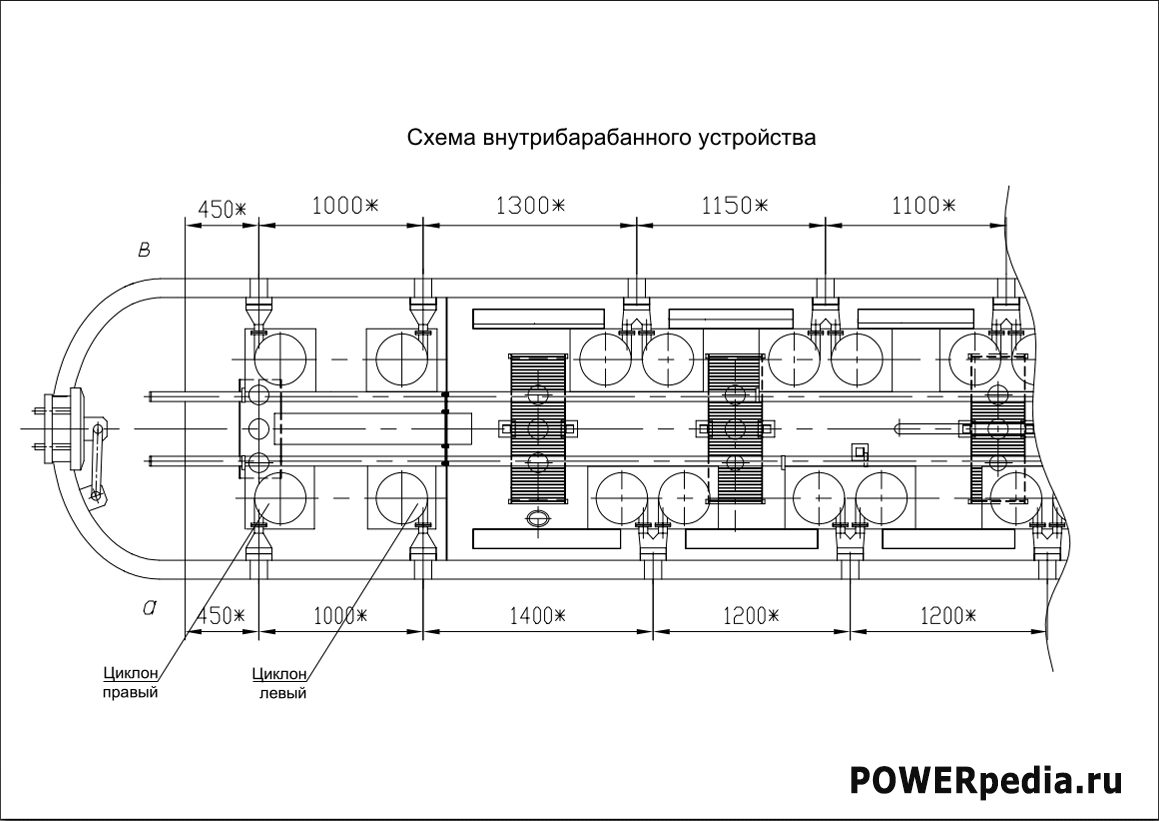

Конденсационная установка состоит из 8 конденсаторов и 2 или 4-х сборников конденсата. Конденсаторы установлены на специальных металлоконструкциях, которые опираются на потолочные перекрытия каркаса. Конденсаторы, установленные на котлах, имеют следующую конструкцию. Поверхность нагрева каждого конденсатора 18 м2, образуется трубами, диаметром 25х2,5 и 38х3,5 мм, причем трубы 25х2,5 вставлены в трубы 38х3,5 мм. Охлаждение и конденсация насыщенного пара, отбираемого из барабана котла, осуществляется питательной водой, прошедшей подвесную систему пароперегревателя. Температура питательной воды на входе в конденсаторы равна, примерно 236°С. Вода поступает в приемную камеру конденсатора, а из нее сначала в трубки 25х3 мм, а затем – в кольцевой канал между трубками. Протекающая по кольцевому каналу вода отбирает тепло непосредственно у пара, поступившего в межтрубное пространство, а затем передает его более «холодной» во внутренних трубках.

Подвод питательной воды к конденсаторам осуществлен по четырем трубам диаметром 133х13 мм (по двум с каждой стороны котла); каждая из четырех пар конденсаторов соединена по воде последовательно. Отвод воды – по двум трубопроводам диаметром 133х13.

Пар из барабана котла по 12 трубам диаметром 108х9мм поступает сначала в 4 коллектора 273 мм, расположенные над конденсаторами. Из одного коллектора пар распределяется на два конденсатора по десяти штуцерам ~ 50 мм каждый. Образовавшийся конденсат по трем штуцерам из каждого конденсатора сливается в один, два или четыре конденсатосборника и двумя трубами 133х13 (по одной с каждой стороны) направляется к сниженному узлу регулирования впрысков на отметке 12 м по фронту котла.

Производительность конденсационной установки превышает потребность в конденсате пароохладителей котла даже при номинальной нагрузке котла, поэтому конденсаторы работают в “затопленном” режиме, что приводит к охлаждению конденсата в зависимости от нагрузки котла до 320-280°С.

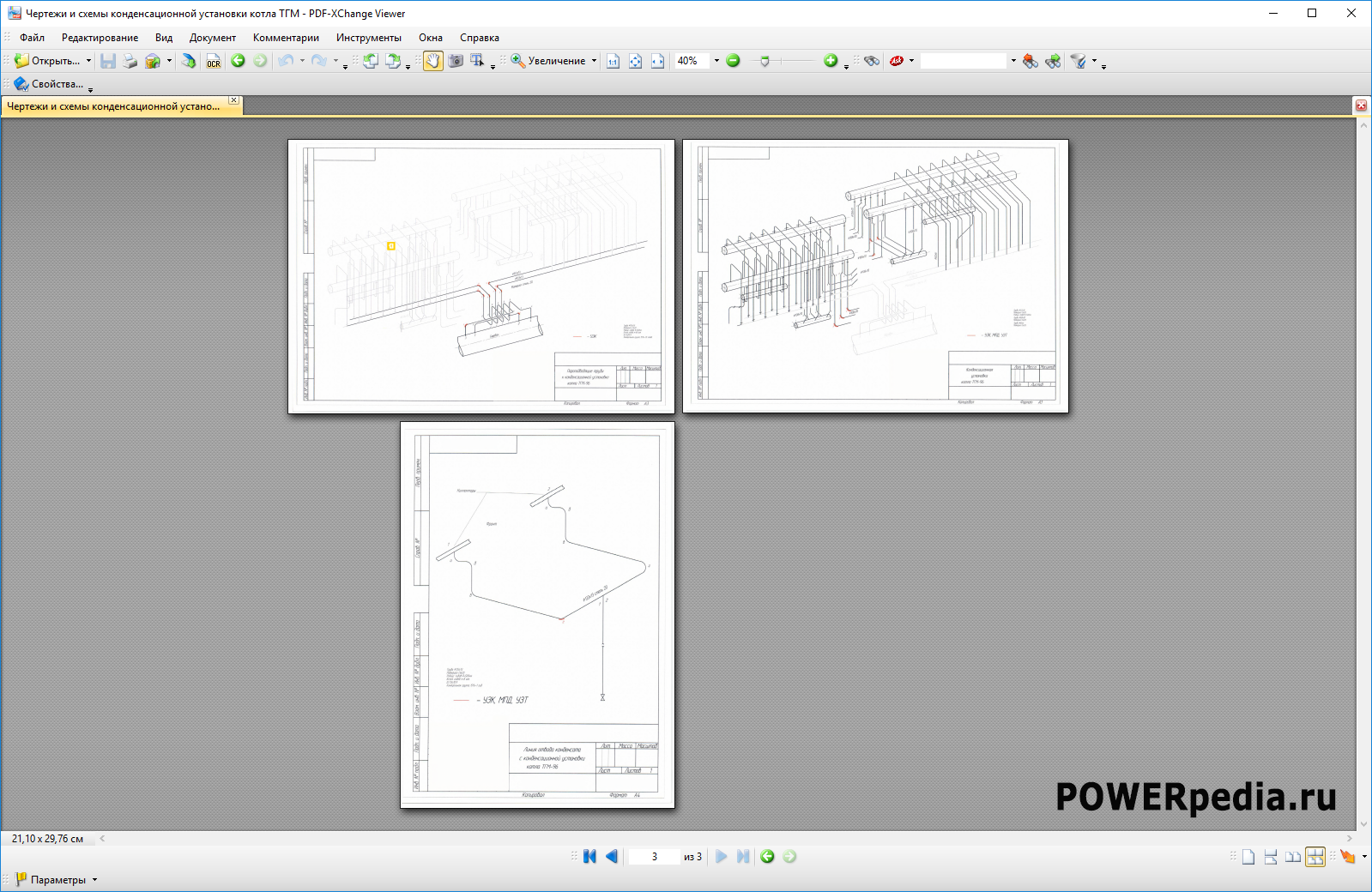

Скачать чертежи и схемы конденсационной установки котла ТГМ в формате pdf >>>