Котлы типа ТГМ оснащаются одним барабаном, изготовленным из низколегированной стали 16ГНМ или16ГНМА.

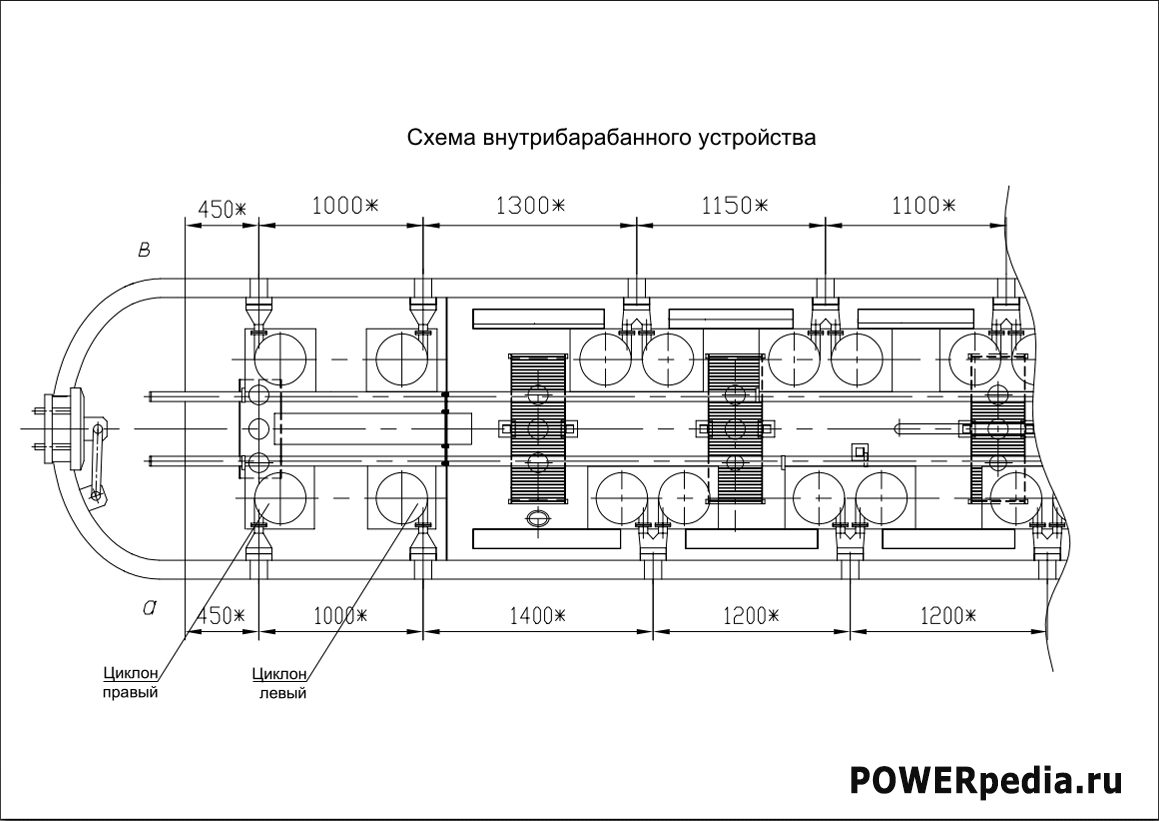

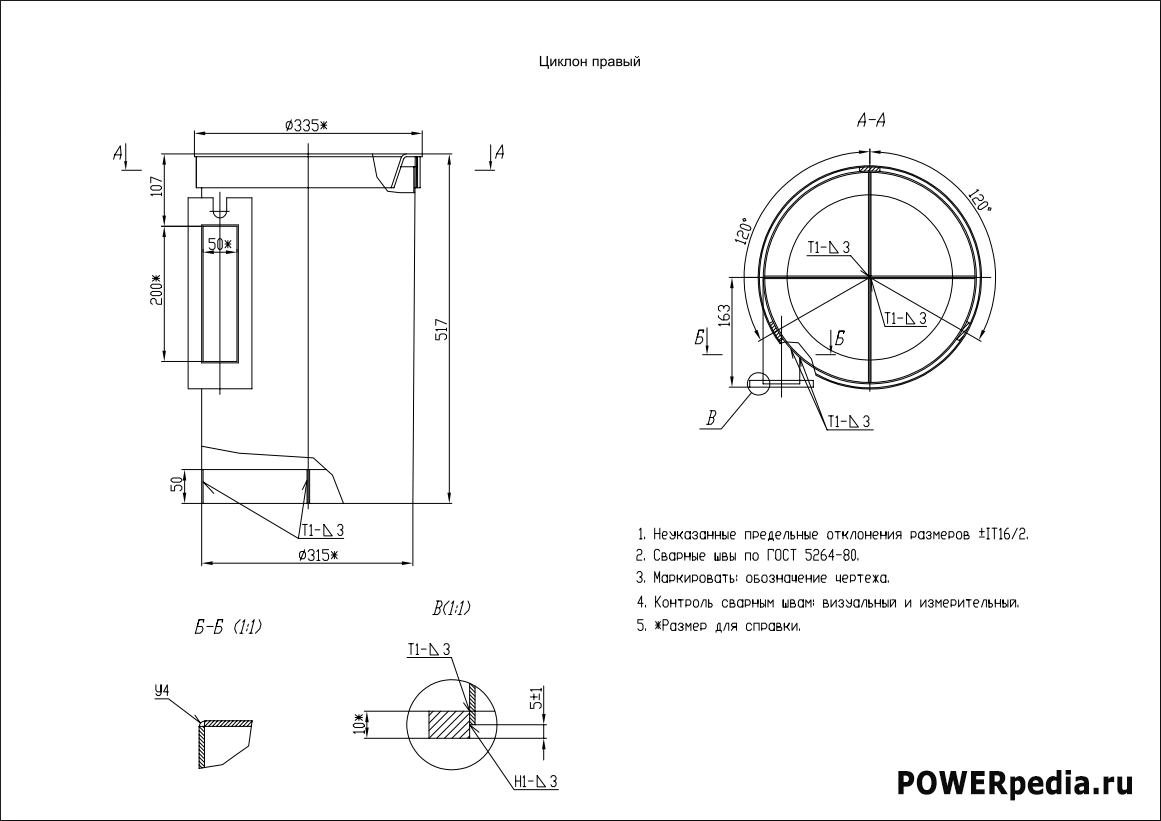

Барабан, помимо внутри барабанных циклонов, предназначенных для первичного разделения пароводяной смеси на две фазы, имеют следующие устройства:

— раздаточные короба циклонов;

— коллектор (в виде перфорированной трубы с отверстиями 5 мм) для подачи фосфатов;

— барботажный лист (паропромывочное устройство) — лист с отверстиями диаметром 5 мм;

— пароприемный потолок – дырчатый лист;

— короб раздачи питательной воды;

— трубопровод аварийного слива ;

— коллектор и сопла для прогрева (охлаждения) барабана в периоды пуска и останова котла;

— к барабану приварены водоопускные, водоподводящие, пароотводящие трубы, трубы подвода пароводяной смеси, пара из внешних (выносных) циклонов, а также штуцеры водомерных колонок, датчиков сниженных указателей уровня.

Раздаточные короба циклонов предназначены для равномерного распределения пароводяной смеси, поступающей из испарительных экранов, между внутрибарабанными циклонами и частичного гашения энергии струй. В конечном итоге выравнивается поле скоростей под паропромывочным листом.

Перфорированный коллектор подачи раствора тринатрий фосфата располагается в непосредственной близости от водоопускных труб для ускорения начала реакций по доумягчению воды и образованию шлама с последующим осаждением его в водоопускной системе.

На барботажном листе поддерживается слой питательной воды 40-50 мм, причем на него подается лишь 50% всей поступающей в котел питательной воды, а остальная, шунтируя барботажный лист, направляется непосредственно в питательный коллектор, проложенный вблизи нижней образующей барабана.

Трубопровод аварийного слива смонтирован на отметке не выше 75 мм от среднего уровня.

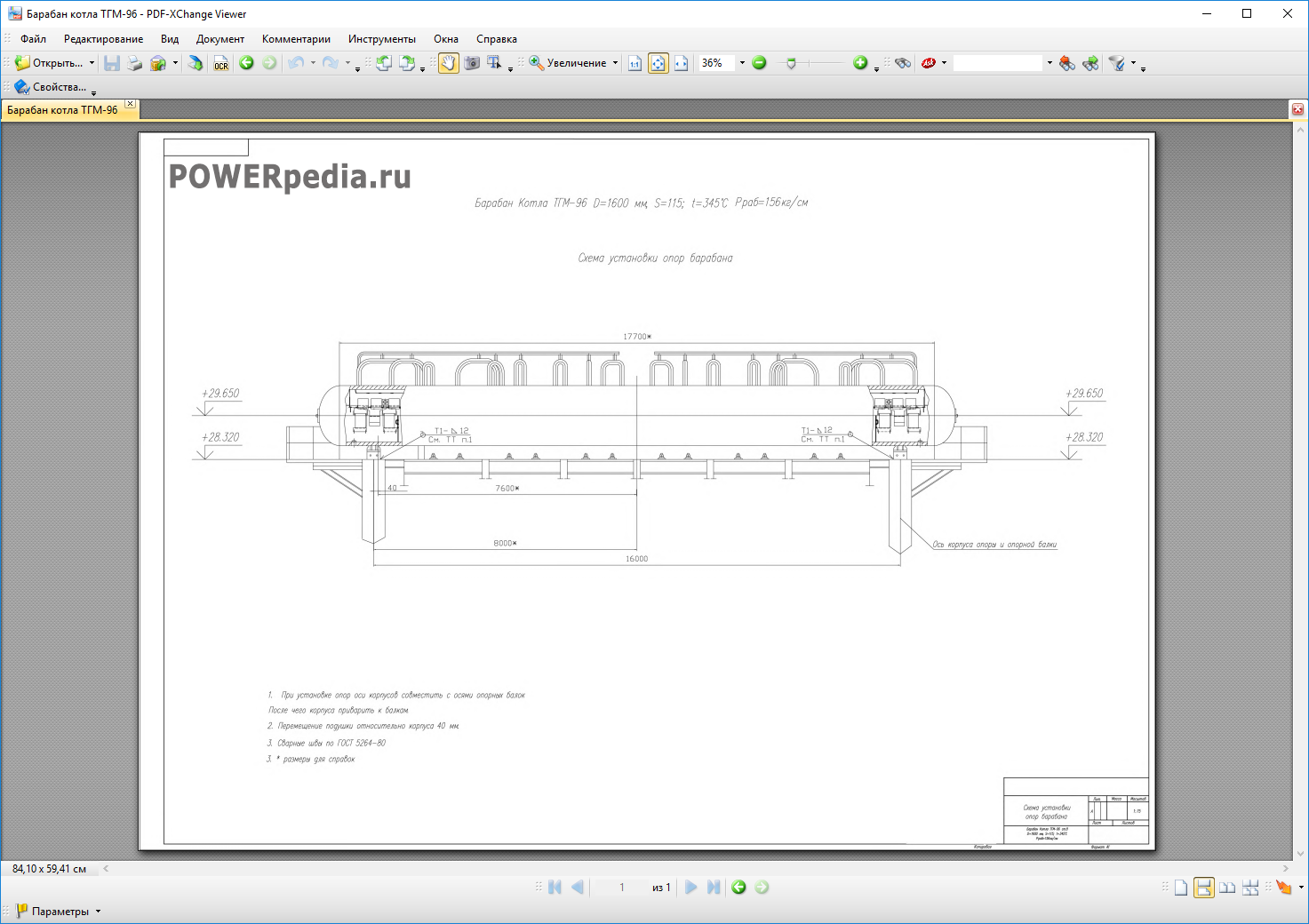

Средний уровень воды в барабане установлен на 200 мм ниже его геометрической оси. Предельные верхний и нижний уровни на 175 мм, соответственно, выше и ниже среднего (эксплуатационные: +75 и -75 мм, соответственно).

Конструктивные характеристики барабана котла >>>