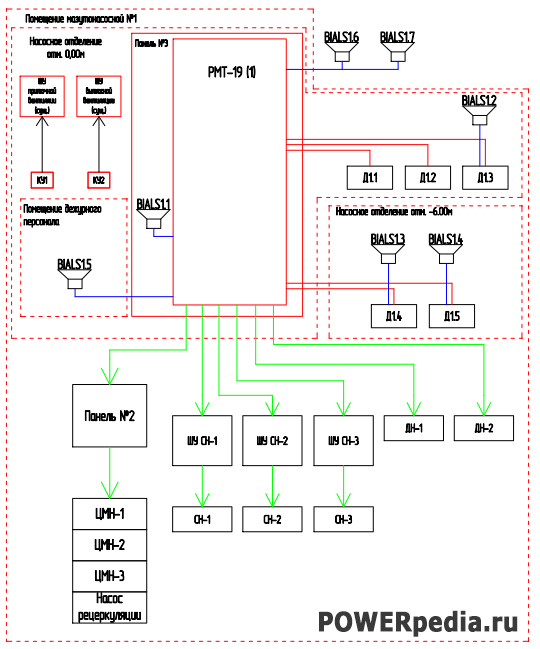

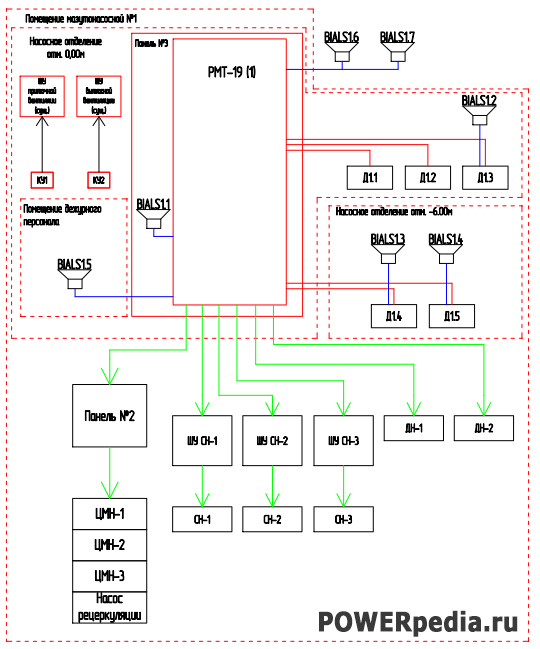

Система контроля загазованности мазутонасосной (МН) на ТЭЦ включает в себя:

— Монтаж средств автоматического контроля загазованности по нижнему концентрационному пределу распространения пламени (НКПРП) в здании мазутонасосной (МН-1) с подачей сигнала (светового и звукового) у входа в здание и в помещение операторной при достижении горючих газов и паров нефтепродуктов 20% объемных от НКПРП;

— Включение аварийной вентиляции в помещении МН-1 при достижении горючих газов и паров нефтепродуктов 50% объемных от НКПРП;

— Автоматическое отключение насосных агрегатов для перекачки мазута в помещении МН-1 при достижении горючих газов и паров нефтепродуктов 50% объемных от НКПРП.

В помещениях мазутонасосной (МН-1) предусматривается установка датчиков довзрывных концентраций (ДДК) производства НПП ООО«ПОЛИТЕХФОРМ-М» Россия, Свидетельство об утверждении типа средств измерений RU.C.31.001A №71441 от 05.10.2018г., Сертификат соответствия №TC RU C-RU.ГБ08.В.02401 от 10.04.2017г.

Для регистрации и архивирования всех случаев превышения загазованности, а также для отображения показаний датчиков загазованности, применяется регистратор многоканальный технологический РМТ-19, производства компании НПП «Элемер», Россия. Свидетельство об утверждении типа средств измерений RU.C.34.390.А № 67525 от 11.10.2017г.

Количество, место и порядок расположения датчиков газового контроля выбирается согласно техническим характеристикам приборов, а также нормативно-технической документации:

— Требования к установке сигнализаторов и газоанализаторов (ТУ-газ-86) (с Изменением №1).

В мазутонасосной МН-1 датчики контроля загазованности ДДК размещаются в насосном отделении в непосредственной близости к насосам ЦМН-1,2,3 и насосу рециркуляции и в отделении сливных насосов (мазутонасосном приямке) на отметке -3.00м в непосредственной близости к насосам СН-1,2,3 и ДН-1,2.

РМТ-19 располагается в насосном отделении МН-1, в существующей панели.

Помещение МН-1 оборудовано системой приточно-вытяжной вентиляции, применяемой в качестве аварийной, с управлением от кнопок «Пуск»/«Стоп» в насосном отделении.

При достижении горючих газов и паров нефтепродуктов 20% объемных от НКПРП в насосном отделении МН-1 и в мазутном отделении сливных насосов (мазутонасосном приямке) происходит следующее:

- Загорается красная сигнальная лампа BL1.1 — «Насосное отделение» на лицевой стороне панели в насосном отделении.

- Включается система оповещения (светозвуковая) в помещении дежурного персонала МН-1.

- Включается система оповещения (светозвуковая) о наличии взрывоопасных веществ в помещении МН-1 и у входа в данное помещение.

При достижении горючих газов и паров нефтепродуктов 50% объемных от НКПРП в помещении мазутонасосной №1 происходит следующее:

- Загорается красная сигнальная лампа — «Отключение ЦМН-1,2,3, СН-1,2,3, ДН-1,2, насос рециркуляции» на лицевой стороне панели в насосном отделении.

- Отключаются насосы в помещении мазутонасосной №1, а именно насосы ЦМН-1,2,3, СН-1,2,3, ДН-1,2 и насос рециркуляции.

- Автоматически включается аварийная приточно-вытяжная вентиляция в помещении МН-1.

Схема структурная системы контроля загазованности мазутонасосной (МН).