Проект производства работ на пусконаладочные работы (ПНР) электротехнической продукции и автоматики.

Для выполнения наладки оборудования установлена следующая технологическая последовательность работ:

— подготовка к производству ПНР;

— индивидуальная наладка технических средств;

— комплексная наладка оборудования;

— приемо-сдаточные испытания.

До начала ПНР выполнить следующие подготовительные работы:

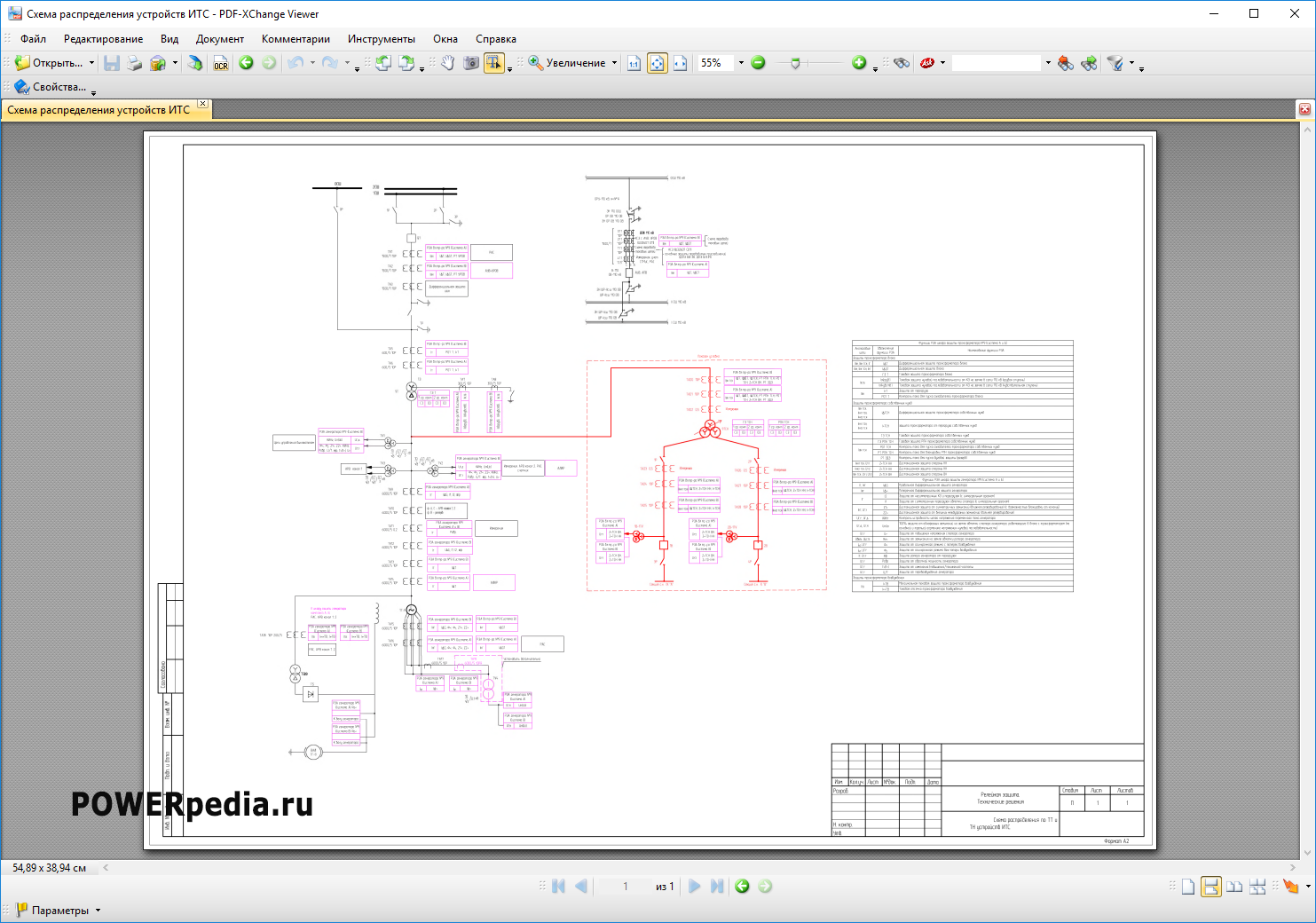

— получить комплект рабочей документации в части касающейся производства ПНР и комплект эксплуатационной документации;

— разработать на основе проектной и эксплуатационной документации рабочую программу ПНР или ППР пусконаладочных работ;

— подготовить парк измерительной аппаратуры, испытательного оборудования и приспособлений, а также средства индивидуальной защиты;

— обеспечить подачу напряжения на рабочие места наладочного персонала от временных или постоянных сетей электроснабжения.

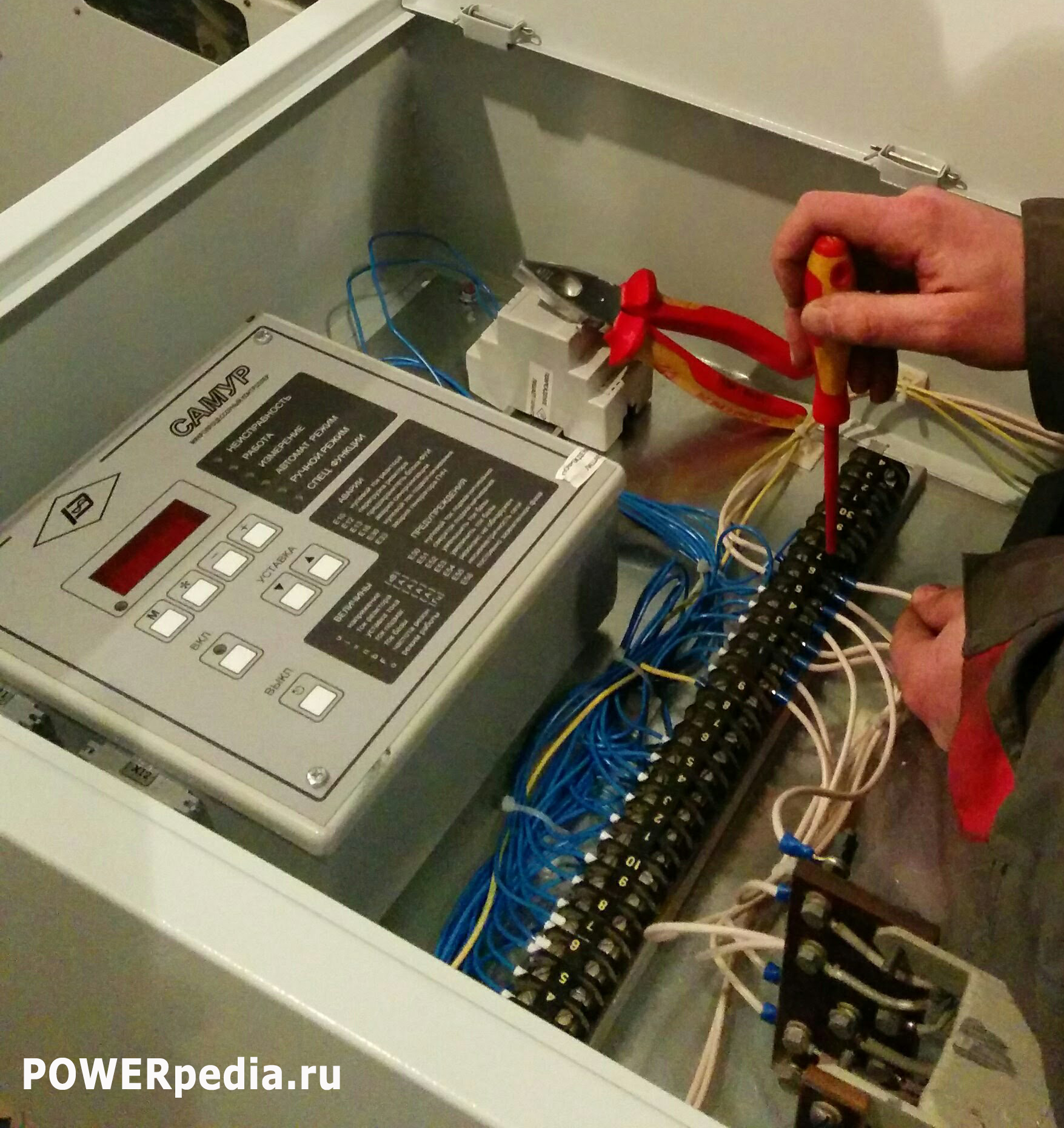

В период индивидуальной (автономной) наладки оборудования с целью проведения настройки, конфигурирования и проверки правильности монтажа оборудования установлена следующая последовательность ПНР:

— выполнить визуальный осмотр оборудования и проверить правильность монтажа;

— подать питающее напряжение на отдельные устройства или группы устройств;

— обеспечить устранение дефектов оборудования и ошибок монтажа, выявленных в процессе ПНР;

— оформить окончание индивидуальной наладки технических средств протоколами

технической готовности.

В период комплексной наладки, который является заключительным этапом ПНР, установлена следующая последовательность работ:

— обеспечить взаимодействие персонала исполнителей ПНР, а также специалистов Заказчика и других заинтересованных организаций;

— выполнить работы по обеспечению взаимных связей между устройствами, системами с целью обеспечения устойчивой работы всего комплекса оборудования в заданных режимах и с заданными характеристиками;

— обеспечить устранение ошибок, выявленных в процессе комплексных ПНР;

— оформить окончание комплексной наладки технических средств актом технической готовности оборудования к комплексным испытаниям.

Для ввода оборудования в эксплуатацию на основании утвержденной программы и методики (ПМИ) необходимо выполнить комплекс работ по следующим этапам:

— провести предварительные автономные с оформлением отчетных документов о результатах испытаний;

— выполнить предварительные комплексные испытания с оформлением акта приемки оборудования в опытную эксплуатацию;

— провести в течение не мене двух месяцев опытную эксплуатацию ПТК оборудования с фиксацией в журнале Опытной эксплуатации сведений об отказах, сбоях и аварийных ситуациях;

— устранить неисправности и замечания и по результатам испытаний оформить Акт о завершении работ по проверке системы в режиме опытной эксплуатации, с заключением о возможности предъявления ПТК оборудования на Приемочные испытания;

— выполнить Приёмочные испытания, проводимые приемочной комиссией, состоящей из представителей Заказчика, подрядной организации и других организаций (по согласованию);

— завершить приемо-сдаточные испытания оформлением Акта о приемке оборудования в постоянную (промышленную) эксплуатацию.