Эксплуатация и ремонт турбоустановки ТЭЦ.

При эксплуатации турбоустановки должны быть обеспечены:

-надёжность работы основного и вспомогательного оборудования;

-готовность принятия номинальных электрической и тепловой нагрузок;

-нормативные показатели экономичности основного и вспомогательного оборудования.

Дежурный персонал обязан контролировать работу вспомогательного оборудования по показаниям КИП, визуальным осмотром и прослушиванием во время обходов.

Обращать особое внимание на показания следующих приборов:

— осевого сдвига;

— относительных расширений роторов;

— давления пара в регулирующей ступени ЧСД и ЦВД;

— давления в камере теплофикационного и производственного отборов;

— расход пара на турбину в регулируемые отборы и в конденсатор;

— давления и температуру масла на смазку;

-давления напорного масла в системе маслоснабжения регулирования;

-температуры баббита опорных подшипников турбины и колодок упорного подшипника;

-температуры холодного газа генератора;

-температуры масла на сливе с подшипников турбины и генератора;

-разрежения в конденсаторе;

-уровня в конденсаторе;

-уровней в корпусах ПВД, ПНД, ПСВ-90;

-ток электродвигателей конденсатных насосов;

-вибрации подшипников турбины и генератора;

-уровня в маслобаке.

В случае отклонения показаний приборов от номинальных величин, выявить причины и устранить их.

Один раз в смену и при каждом изменении нагрузки прослушивать турбину.

Один раз в смену производить контроль масла в грязном отсеке главного маслобака, который заключается в проверке его по внешнему виду на содержание воды, шлама и механических примесей.

При необходимости слить отстой, включить масляный фильтр.

Согласно графика производить расхаживание и смазку приводов арматуры.

Согласно графика производить добавление и замену смазки в подшипниках насосов.

Согласно графику производить переходы по насосам КН, СлН с проверкой их АВР.

Согласно графика производить проверку АВР маслонасосов смазки.

Согласно графика один раз в месяц производить:

— проверку плотности вакуумной системы;

— проверку принудительного закрытия КОС, после проверки закрытия КОС поочередно прочистить фильтры перед эл. магнитными клапанами подачи конденсата на КОС.

Проверку плотности АСК, РК ЦВД, РК ЧСД, поворотной диафрагмы производить:

— перед испытанием автомата безопасности повышением частоты вращения;

— до останова турбины в капремонт и при пуске после него;

Но не реже одного раза в год.

Проверку плотности КОС теплофикационного, производственного и проверку срабатывания предохранительных клапанов отборов производить не реже одного раза в год и перед испытаниями турбины на сброс нагрузки.

Проверку времени закрытия АСК, а также снятие характеристик системы регулирования на остановленной турбине и при ее работе на холостом ходу производить до и после капремонта узлов системы регулирования или парораспределения.

Вывод в ремонт турбины и вспомогательного оборудования производят машинист 6 разряда, машинист-обходчик и старший машинист под руководством начальника смены.

К ремонту и осмотру турбины и вспомогательного оборудования допускаются лица по наряду-допуску или распоряжению инженерно-технических работников, допущенных к самостоятельной работе и включенных в список лиц, имеющих право выдачи нарядов.

Испытания турбины, вспомогательных систем производить по Программам, утвержденным техническим директором ТЭЦ. В Программе указываются лица, ответственные за обеспечение и проведение испытаний.

Все работники должны соблюдать требования по безопасности труда взрыво- и пожаробезопасности.

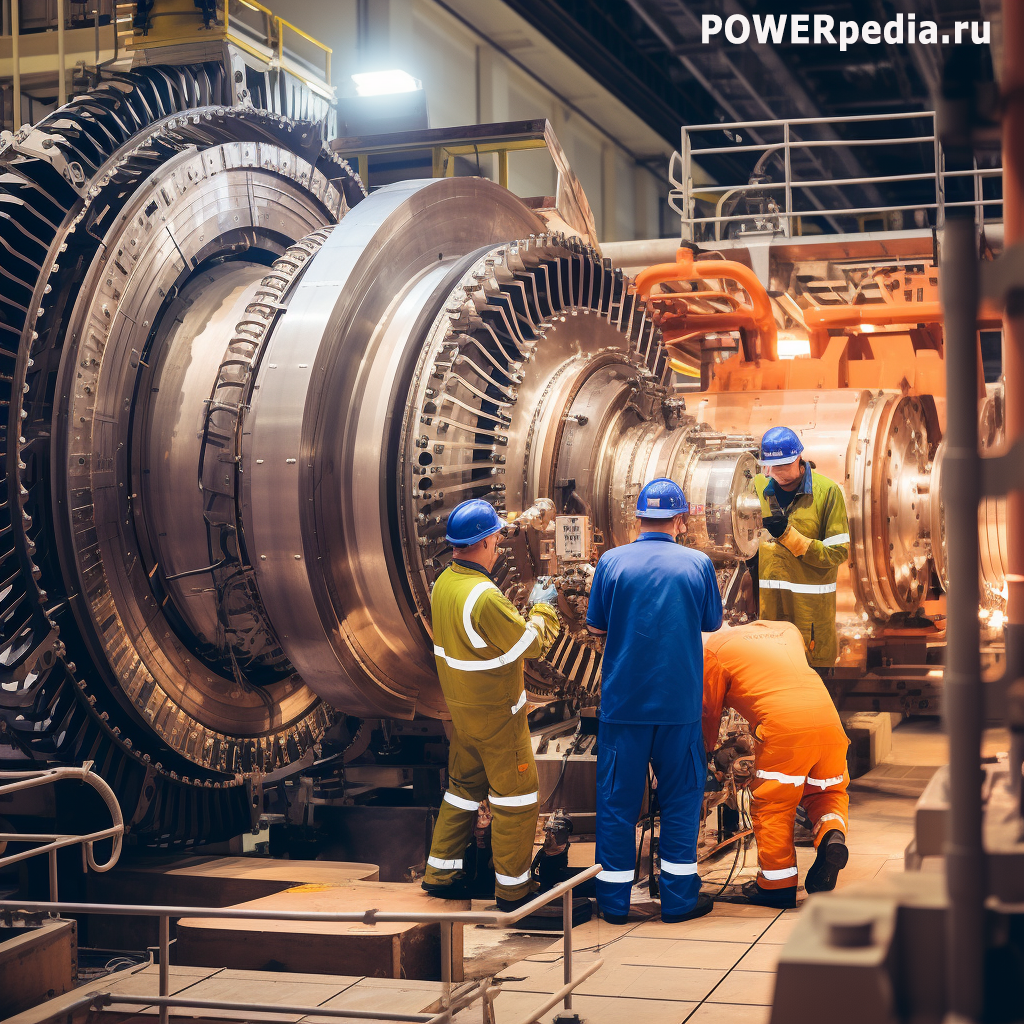

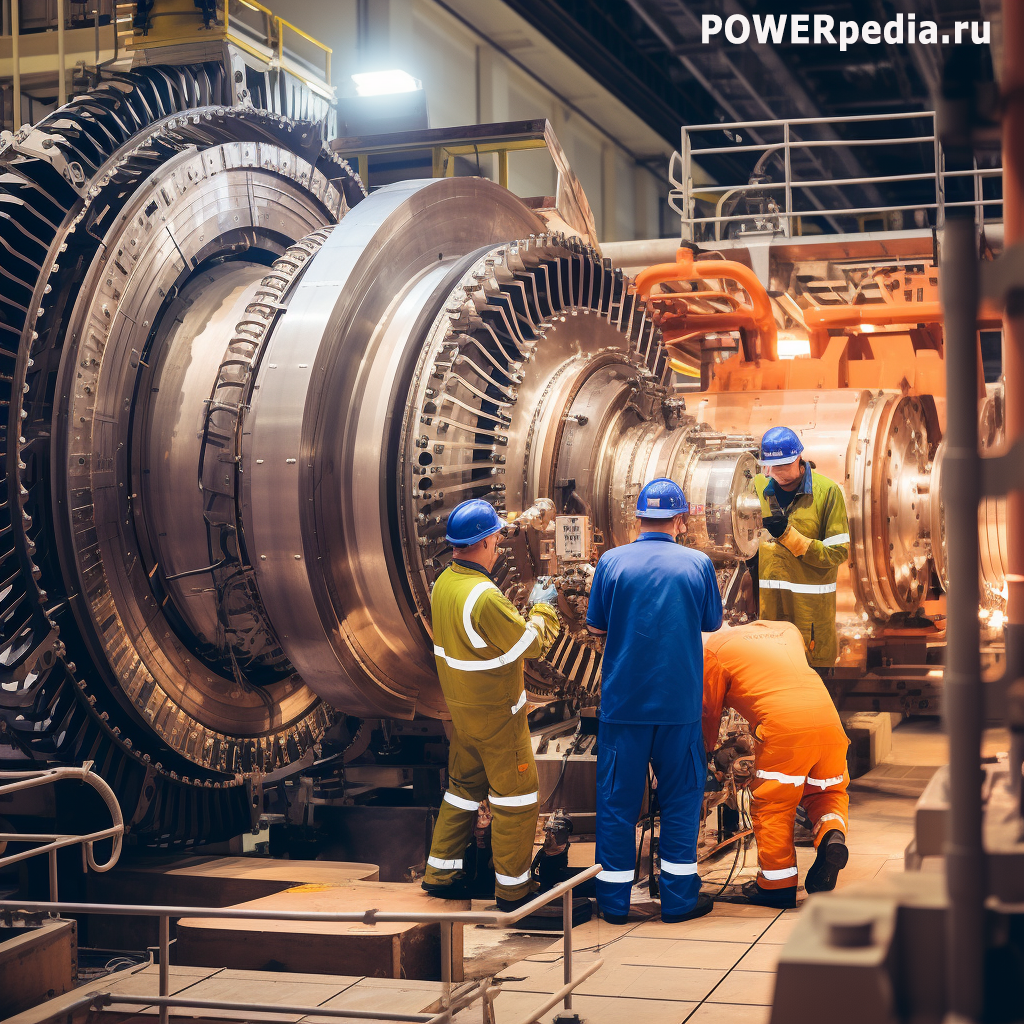

Данное изображение создано с помощью ИИ – Midjourney 5.2