Описание регенеративного воздухоподогревателя котла ТЭЦ.

Регенеративный воздухоподогреватель котла (РВП) — это устройство, предназначенное для повышения эффективности работы котла за счет использования тепла, выделяющегося при сгорании отходящих газов. Это достигается благодаря принципу регенерации – периодическому переключению потока газов через несколько каналов, обеспечивающих максимальный теплообмен.

Внутри регенеративного воздухоподогревателя котла находятся специальные элементы – регенераторы, изготовленные из термостойких материалов, таких как керамика или металлокерамика. Они служат для накопления тепла, которое затем передается в поступающий воздух.

Принцип работы регенеративного воздухоподогревателя котла заключается в следующем: отходящие газы, проходя через регенераторы, нагревают их до высокой температуры. Затем поток газов переключается на другой регенератор, а нагретый регенератор начинает отдавать тепло поступающему воздуху. Таким образом, воздух, поступающий в котел, предварительно нагревается до определенной температуры, что позволяет увеличить эффективность сгорания топлива и снизить выбросы вредных веществ в атмосферу.

Регенеративный воздухоподогреватель котла может быть использован в различных типах котлов, работающих на различных видах топлива. Он увеличивает производительность котла и снижает расход топлива, что делает его более экономичным в эксплуатации. Кроме того, использование регенеративного воздухоподогревателя котла позволяет сократить загрязнение окружающей среды и снизить затраты на обслуживание котла.

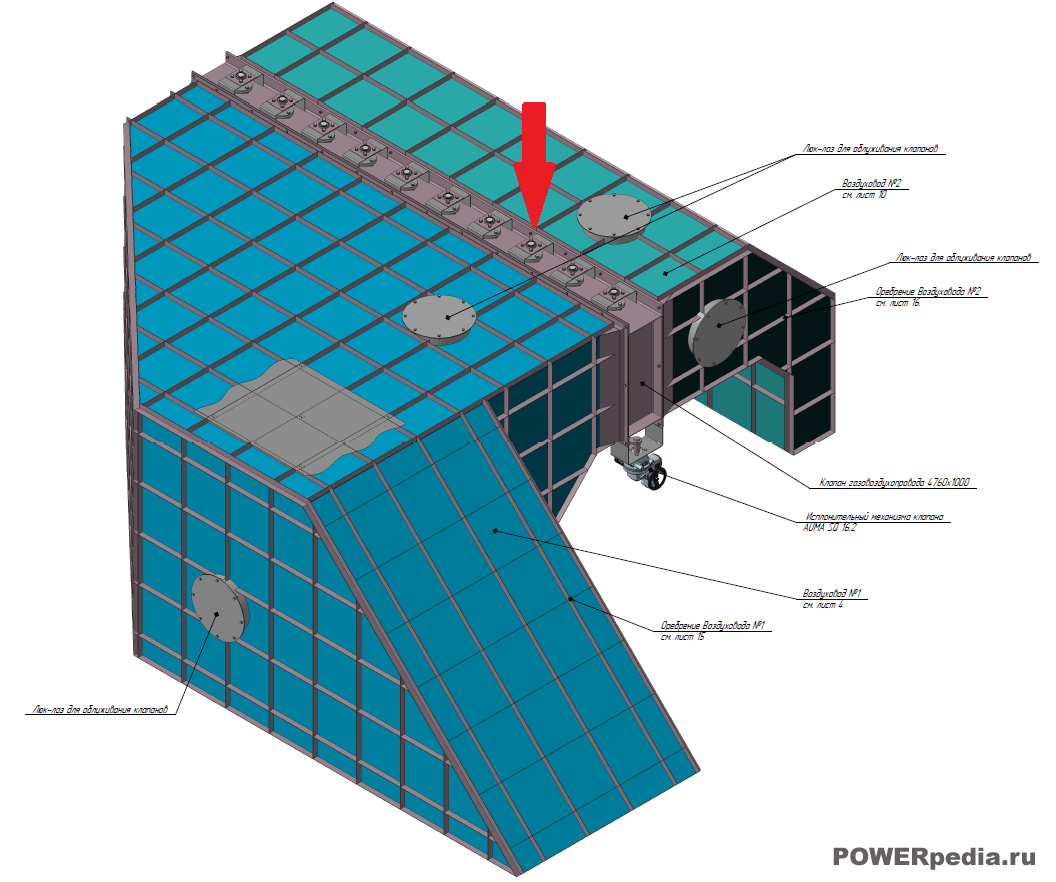

Конструктивно регенеративный воздухоподогреватель состоит из двух основных элементов: регенеративного теплообменника и вентиляционной системы. Регенеративный теплообменник представляет собой систему каналов, через которые проходят отходящие газы и подаваемый воздух. Каналы снабжены специальными материалами с высоким коэффициентом теплопроводности, которые обеспечивают эффективный теплообмен между газами и воздухом. Вентиляционная система обеспечивает поступление воздуха в котел через регенеративный теплообменник, где он подогревается перед тем, как попадать в котел. Отходящие газы, проходя через теплообменник, отдают свое тепло воздуху, что позволяет снизить затраты на топливо и повысить эффективность работы котла. Таким образом, регенеративный воздухоподогреватель котла является важным элементом для повышения эффективности работы котла и снижения затрат на топливо.

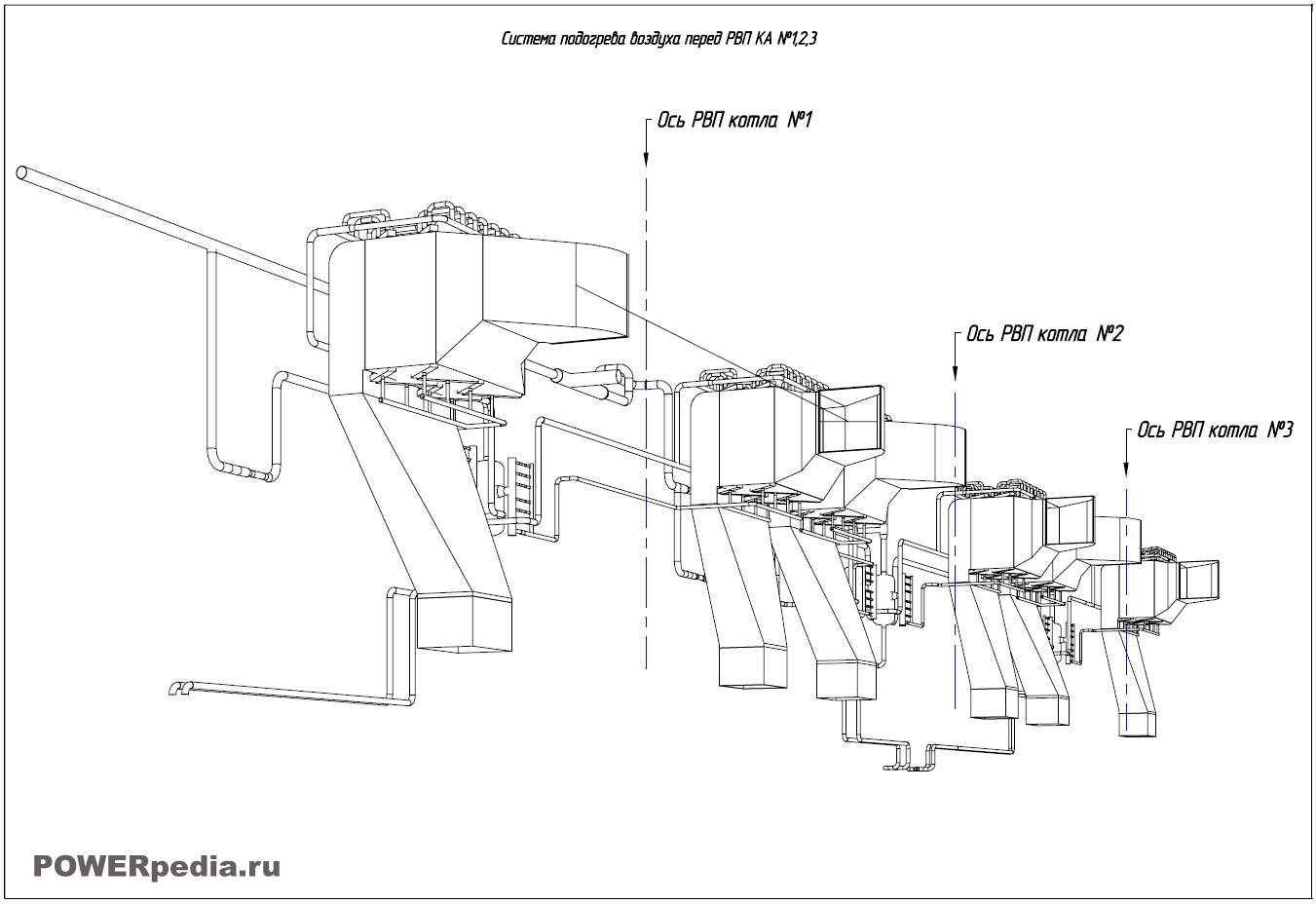

Для предварительного нагрева воздуха при сжигании сложного топлива (например, вязкого мазута), перед РВП на вентиляционной системе устанавливаются энергетические калориферы.