Проект производства работ (ППР) на прокладку силовых и контрольных кабелей.

Безопасность работ при прокладке и монтаже кабельно-проводниковой продукции обеспечить выполнением требований и мероприятий, приведенных в подразделах данного документа.

Монтаж кабельно-проводниковой продукции выполнять в следующей технологической последовательности:

— подготовка к производству электромонтажных работ;

— прокладка строительных длин кабеля по проектным трассам;

— электромонтажные работы по месту присоединения к оборудованию;

— контроль правильности и качества электромонтажных работ.

До начала прокладки кабелей в лотках и каналах выполнить следующие подготовительные работы:

— выполнить входной контроль кабеля в соответствии с указаниями соответствующего раздела.

— для предохранения кабеля от повреждения обработать внутреннюю поверхность лотков и каналов, удалив камни, строительный мусор, а также заделав трещины, сколы и выступающую арматуру;

— оборудовать проходы (отверстия) в фундаментах и стенах для вводов кабеля из

лотков в здания, а также переходы кабелей из одного вида кабельной канализации;

— для предохранения кабеля от повреждения при протягивании об острые кромки отверстий и поворотов трассы предусмотреть установку входных воронок или специальных направляющих;

— выполнить и оборудовать проходы (отверстия) для кабелей к шкафам, панелям, ячейкам и устройствам;

— распределить строительные длины кабеля по участкам прокладки, сопоставив

рабочие чертежи с фактическим состоянием трасс, где для каждого типа кабеля определить приоритеты по прокладке наиболее протяженных трасс с целью исключения образования непригодных маломерных отрезков;

— обустроить размещения кабельных катушек и бухт в соответствии с ППР;

При прокладке кабелей по подготовленным трассам соблюдать следующую последовательность работ:

— при отрицательных температурах воздуха в диапазоне -15 до -40°С для контрольных или силовых кабелей перед началом прокладки выполнить предварительный прогрев кабеля в отапливаемых помещениях с занесением данного факта в специальный журнал по электромонтажным работам;

— затянуть контрольные, силовые кабели в лотки и каналы бригадой монтажников вручную без применения специальных тяговых средств, исключив опасные растягивающие усилия и механические напряжения в кабеле укладкой с запасом 1-2% по длине;

— прокладку кабеля по лоткам, кабельным каналам и стенам осуществить в соответствии проектными планами расположения оборудования и проводок;

— по завершению прокладки выполнить фиксацию кабелей крепежными приспособлениями на поворотах и вертикальных участках трассы, соблюдая минимально допустимые радиусы изгибов, указанные в документах на прокладываемые кабели;

— концы каждого кабеля поднять (вытянуть) из канала или лотка, закрепить на оконечном оборудовании (в шкафах или панелях) и установить после места крепления маркировочные бирки, промаркировав их в соответствии со схемами подключений;

— результаты прокладки каждой трассы зафиксировать в специальном журнале по электромонтажным работам.

Окончательные методы прокладки силовых, контрольных кабелей определить при составлении ППР с учётом требований ПУЭ и СП 76.13330.2016. Монтаж и подключение кабелей и проводов к оборудованию выполнять в соответствии с Инструкцией по монтажу вспомогательных цепей (И 1.06-08).

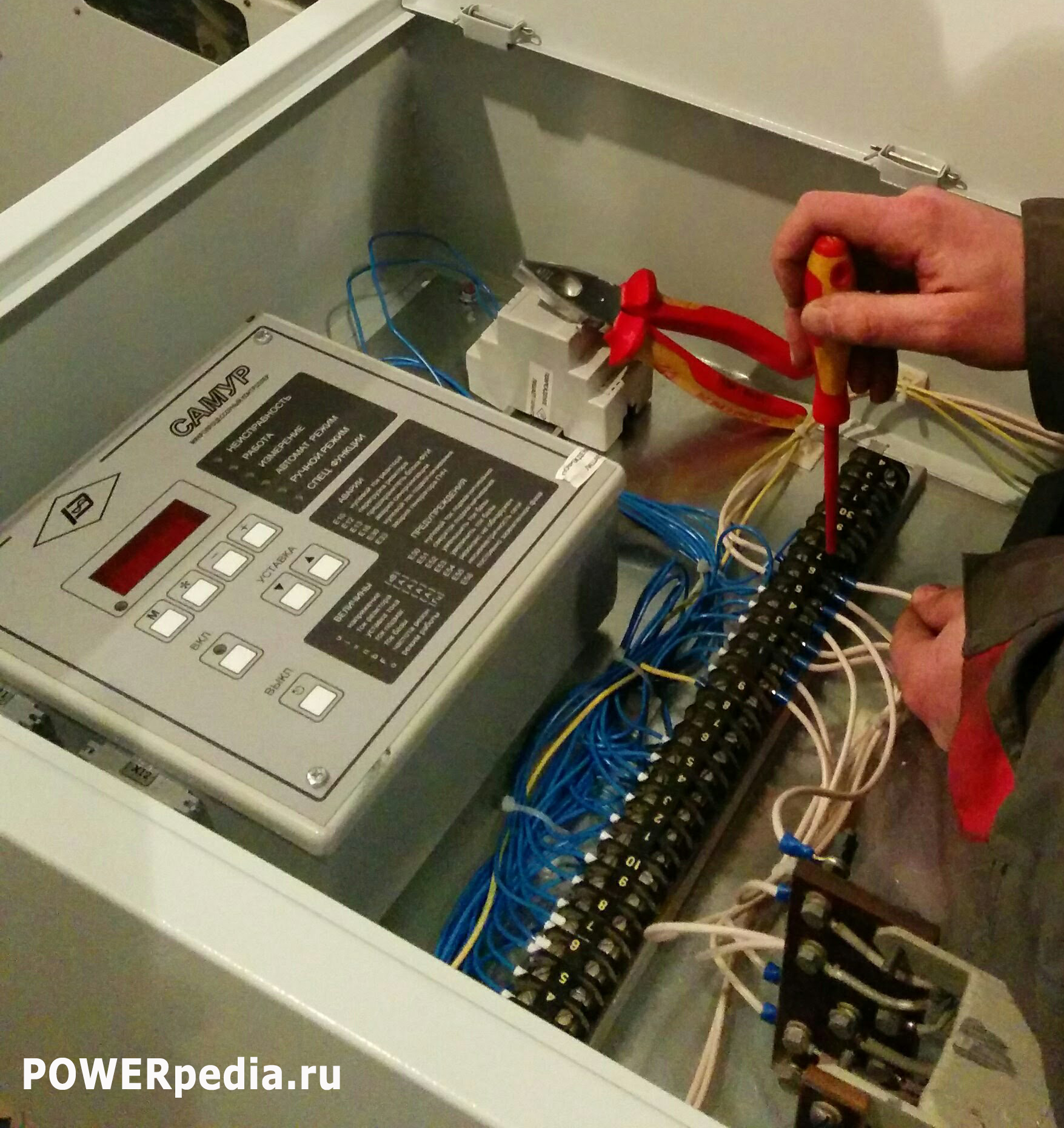

При монтаже и подключении кабелей и проводов к оборудованию соблюдать следующую последовательность работ:

— распределить заведенные концы кабелей по устройствам и монтажным единицам оконечного оборудования в соответствии со схемами соединений и маркировкой кабеля;

— отмерить расстояние от ввода кабеля до места присоединения с учетом топологии финишной укладки кабеля и технологического припуска, а затем выполнить его обрезку и при необходимости предварительно надев термоусадочные манжеты или защитные колпачки электрических разъемов;

— выполнить разделку, установку маркировочных элементов, а при необходимости осуществить установку оконечных разъемов, обжатие жил кабелей наконечниками;

— выполнить установку и усадку манжет или намотку электроизоляционной клейкой ленты в местах выхода проводов из наружной оболочки кабеля и концов резервных жил для защиты от попадания влаги;

— выполнить присоединение экранов с двух концов экранированных кабельных линии с помощью специальных кабельных зажимов или пайки к шинам заземления шкафов или панелей (корпусам устройств) используя заземляющие проводники сечением не менее 4 мм2;

— осуществить инструментальный контроль состояния положенных и смонтированных кабелей;

— уложить внутри оконечных устройств концы кабелей и проводов в перфорированные короба или зафиксировать их крепежными элементами;

— осуществить присоединение жил кабеля и проводов к винтовым зажимам клемм в соответствии со схемами подключений;

— по окончании монтажных работ выполнить заделку мест переходов кабеля через стены и перекрытия легко удаляемой массой из негорючего материала с установкой с обеих сторон перехода маркировочных бирок.

Данное изображение создано с помощью ИИ – Midjourney 5.2