Контроль содержания концентрации метана в воздухе рабочей зоны котла ТГМ-96.

Контроль загазованности в котельном зале производится переносным газоанализатором марки ПГА-7 из верхней зоны помещения не реже одного раза в смену.

Техническим перевооружением предусматривается оснащение помещения котельного зала стационарной системой контроля загазованности (согласно требованиям соответствующего раздела проекта). При этом контроль загазованности переносным газоанализатором осуществляется в прежнем режиме.

Стационарная система контроля обеспечивает также:

— подачу светозвуковой сигнализации и отображение на панели оператора котлов:

- превышении концентрации метана выше 5% от нижнего концентрационного предела взрывания (далее — НКПВ), Порог-1 метан;

- превышении концентрации метана выше 20% от нижнего концентрационного предела взрывания (далее — НКПВ), Порог-2 метан.

Световую прерывистую красную индикацию ГАЗ частотой от 0,5 до 1,0 Гц на сигнализаторе СТГ-3 при достижении концентрации Порог-1 и световую прерывистую красную индикацию ГАЗ частотой от 5,0 до 6,0 Гц на сигнализаторе СТГ-3 при достижении концентрации Порог-2.

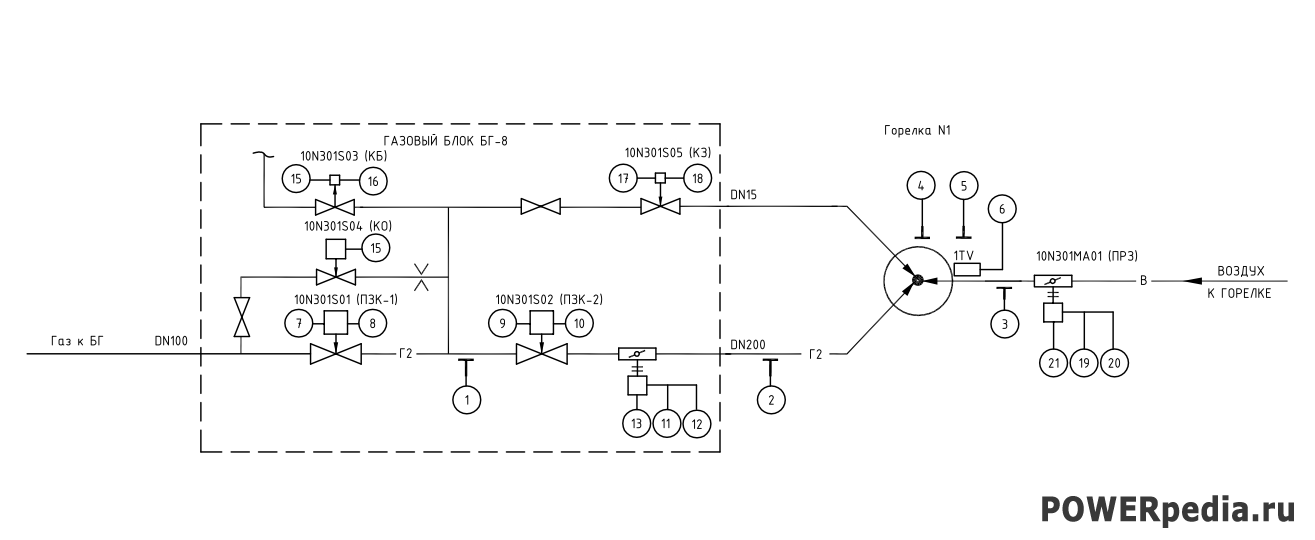

Для контроля концентрации метана используется шлейфовый газоанализатор природного газа СТГ-3-Ex производства ФГУП СПО «Аналитприбор» г. Смоленск. Данный прибор закрепить на высоте 0,5м над газовыми блоками БГ горелок котлов.

Сигналы от шлейфовых газоанализаторов поступают на блоки питания и сигнализации БПС-3 установленные в шкафу газоанализатора котлов ШГК. Электропитание шкафа должно осуществляться от сети переменного тока 220В (+10%, -15%), 50 Гц (+1 Гц).

В соответствии с п.2.12 ВСН 64-86 «Методические указания по установке сигнализаторов и газоанализаторов контроля довзрывоопасных и предельно допустимых концентраций химических веществ в воздухе производственных помещений», металлические площадки рассматриваются как самостоятельные помещения. Также, учитывая, что котельный зал имеет высоту более 40м, обслуживание датчиков при размещении под потолком будет сильно затруднено. Исходя из вышесказанного, размещение датчиков производить на высоте 0,5-0,7м над газовыми блоками. С учётом общей площади площадок 200м2 и условия размещения не менее чем 1 датчик на 100м2, количество датчиков заложено с превышением перекрытия площади.

Конфигурацию кабельных трасс уточнить при их монтаже.

Контрольные сети предусматриваются кабелями с медными жилами.

Монтаж электропроводок выполняется в стальных трубах, в лотках и металлорукаве по технологическим и строительным конструкциям, а также электроконструкциям.

Прокладка сетей через перекрытия, стены и перегородки выполняется в патрубках, зазоры после прокладки заделываются герметизирующей мастикой для кабельных проходов МГКП (ТУ 5772-014-17297211-98).

Производство монтажных и пусконаладочных работ выполняется в соответствии со СНиП 3.05.06-85 и СНиП 3.05.07.-85.

Для обеспечения мер защиты от поражения электрическим током защитному занулению подлежат все металлические трубы, металлорукава, корпуса электрооборудования, КИП и А и лотки для прокладки кабелей.