Обеспечение производственной санитарии на ТЭЦ. Пример обеспечения производственной санитарии при строительстве измерительной камеры узла учета воды в траншее.

Производственная санитария — это система организационных, санитарно-гигиенических мероприятий, технических средств и методов, предотвращающих или уменьшающих воздействие на работающих вредных производственных факторов до значений, не превышающих допустимых.

Существующая измерительная камера нуждается в эргономическом дооснащении в части искусственного освещения. Данными проектными решениями мероприятия по данному вопросу не предусматриваются ввиду отсутствия требования в ТЗ на проектирование. Требуется общая освещенность камеры в 75 люкс, согласно, таблицы 1 СП 52.13330.2011 от искусственных источников с безопасным уровнем напряжения. Разрабатывается отбельным проектом.

Уровни электромагнитного излучения от приборов значительно ниже допускаемых величин. Складирование монтажного и ремонтного мусора в измерительной камере не допускается.

Интенсивность звукового воздействия от приборов измерения не превышает норм бля жилых помещений с постоянным пребыванием людей. Повышенная величина исходящего от оборудования звука свидетельствует о наличии неисправности в оборудовании или проводках, а также о ненадежном заземлении оборудования.

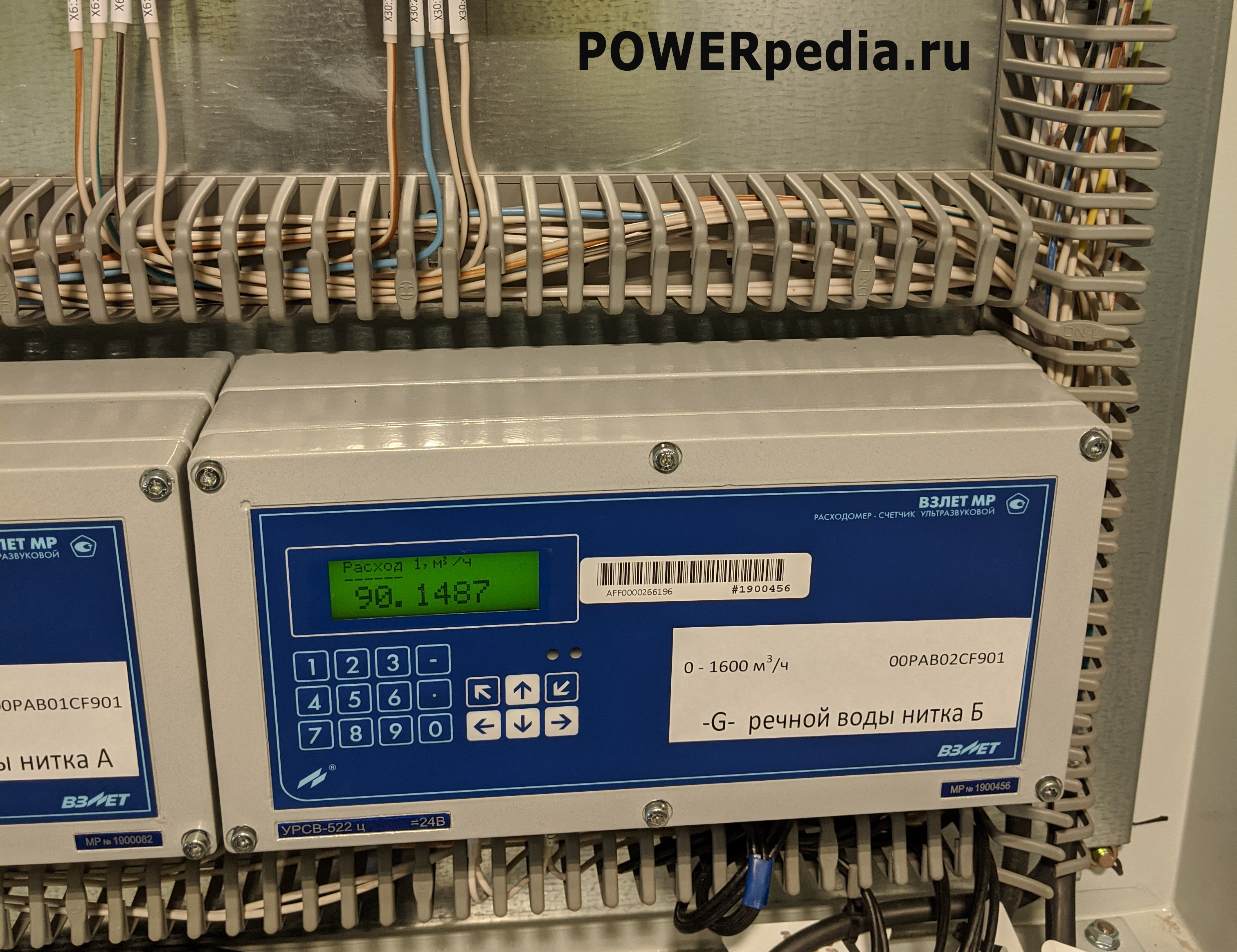

На обслуживающий персонал оборудование проектируемых узлов учета водопроводной воды дополнительного воздействия от низкой и высокой температуры воздуха, сильного тепловое излучения, пыли, вредных химических веществ, шума, вибрации, электромагнитного излучения, а также самые разнообразные сочетания этих факторов, которые могут привести к тем или иным нарушениям В состоянии здоровья, к снижению работоспособности не оказывается. На обслуживающий персонал воздействуют общие производственные факторы см. раздел проекта ГОиЧС и экологии. Обслуживающий персонал должен быть оснащен штатным рабочим комплектом одежды и инструментов. При эксплуатации узла учета необходимо иметь автономную переносную ПЭВМ под управлением операционной системой семейства Windows. При эксплуатации созданной системы измерения и контроля соблюдать требования «Правил эксплуатации электроустановок потребителей» и межотраслевые инструкции по охране труда в сборнике РД-34.

При проведении ремонтных работ по техническому перевооружению необходимо подрядной организации иметь допуск СРО на право выполнения работ, а персонал организации должен выполнять СТО. Специальная оценка условий труда возлагается на организацию, проводящую СМР.

При строительно-монтажных работах вредными производственными факторами являются:

— инструмент с электрическим приводом;

— абразивный и режущий инструмент;

— окалина и искры;

— пыль;

— бензиновые и фенольные испарения;

— сварочные аэрозоли.

Персонал для проведения строительно-монтажных работ по созданию узла учета, допускается производить только в касках, при наличии страхующего персонала. Персонал должен быть обеспечен удобной спец, одеждой, соответствующей сезону, и необходимыми средствами индивидуальной защиты (например, очки, перчатки). Для проведения работ обеспечить рабочий персонал поясом для инструмента.

При разработке и монтажных работах в траншеи необходимо соблюдать:

— типовую инструкцию ТОИ Р-45-066-97;

— допуск работников в выемки, подвергшихся увлажнению, разрешается только после осмотра руководителем работ состояния грунта откосов и обрушения неустойчивого грунта в местах, где обнаружены «козырьки» или трещины (отслоения), а при необходимости — дополнительного раскрепления.

В траншею необходимо спустить до 4-х страховочных каната.

Допустимые углы откосов выемок в нескальных грунтах принять по СП 45.13330.2012, как для песчаных грунтов. Для глубины до 5 м должны составлять 1:1,67 (угол откоса -53°).Допускается снижение угла в сторону здания, более подробно см. планы камеры.

Проведение строительно-монтажных работ, работ по созданию узла учета и монтажные работы, допускается производить только в касках, при наличии страхующего персонала. Монтажники (строители) обязаны производить работы в СИЗ. Персонал должен быть обеспечен удобной спец, одеждой, соответствующей сезону, и необходимыми средствами индивидуальной защиты (например, очки, перчатки). Для проведения работ обеспечить рабочий персонал поясом для инструмента.