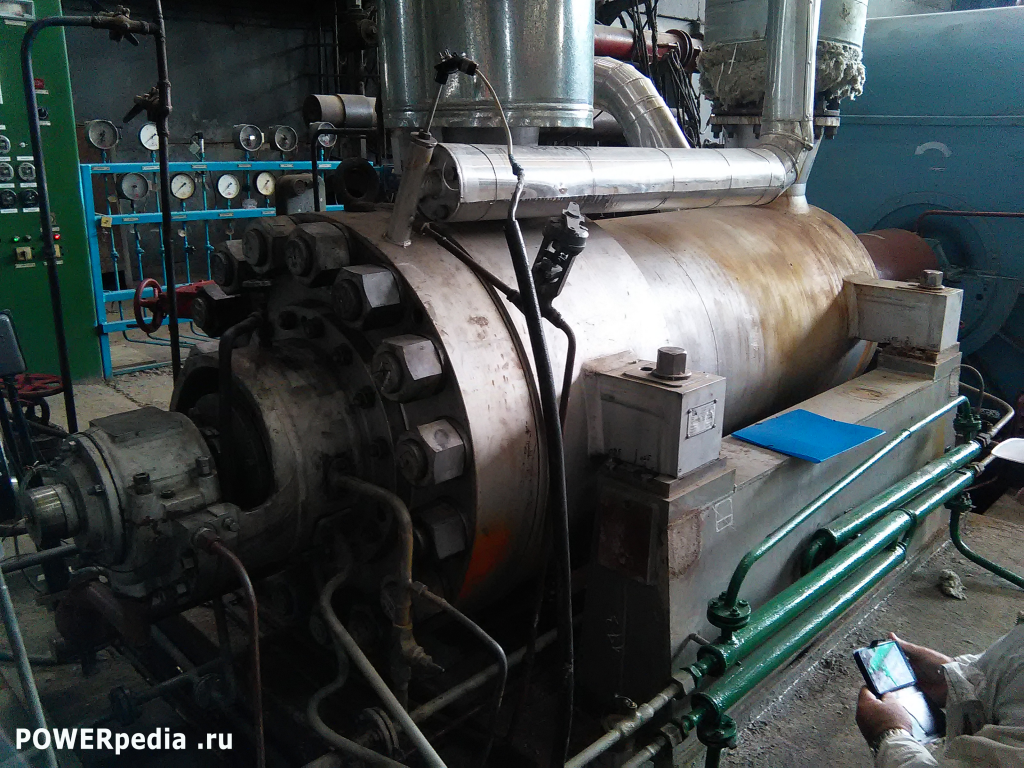

Причины замены насосного агрегата обессоленной воды на ТЭЦ.

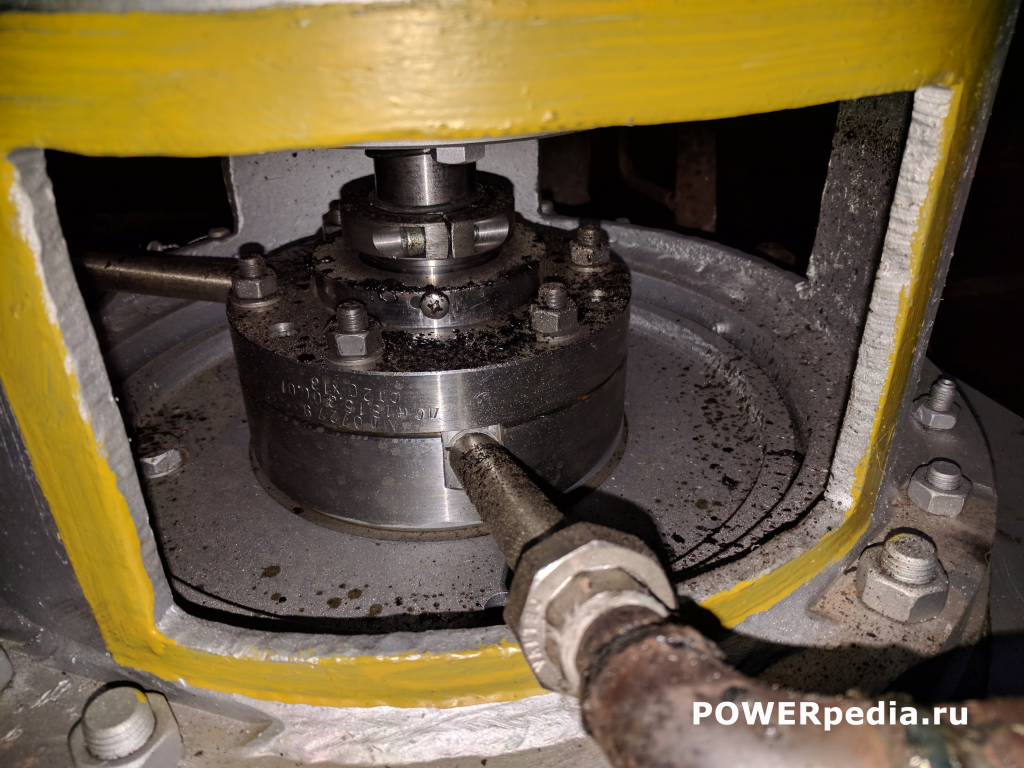

За время эксплуатации насоса увеличиваются зазоры посадочного места в корпусе подшипникового узла и превышают формулярные значения в несколько раз, что приводит к значительному снижению производительности насоса.

Посадочные места вала разбиваются и имеют многочисленные задиры на поверхности канавки подшипников внутренней обоймы, что приводит к увеличенному износу обойм 3-го и 4-го подшипника. Это способствует быстрому выходу из строя и разрушению вновь установленных после ремонта подшипников и увеличенному износу сепараторов.

Все выше перечисленное приводит к нестабильной работе насоса и всего оборудования цеха ХВО на ТЭЦ.

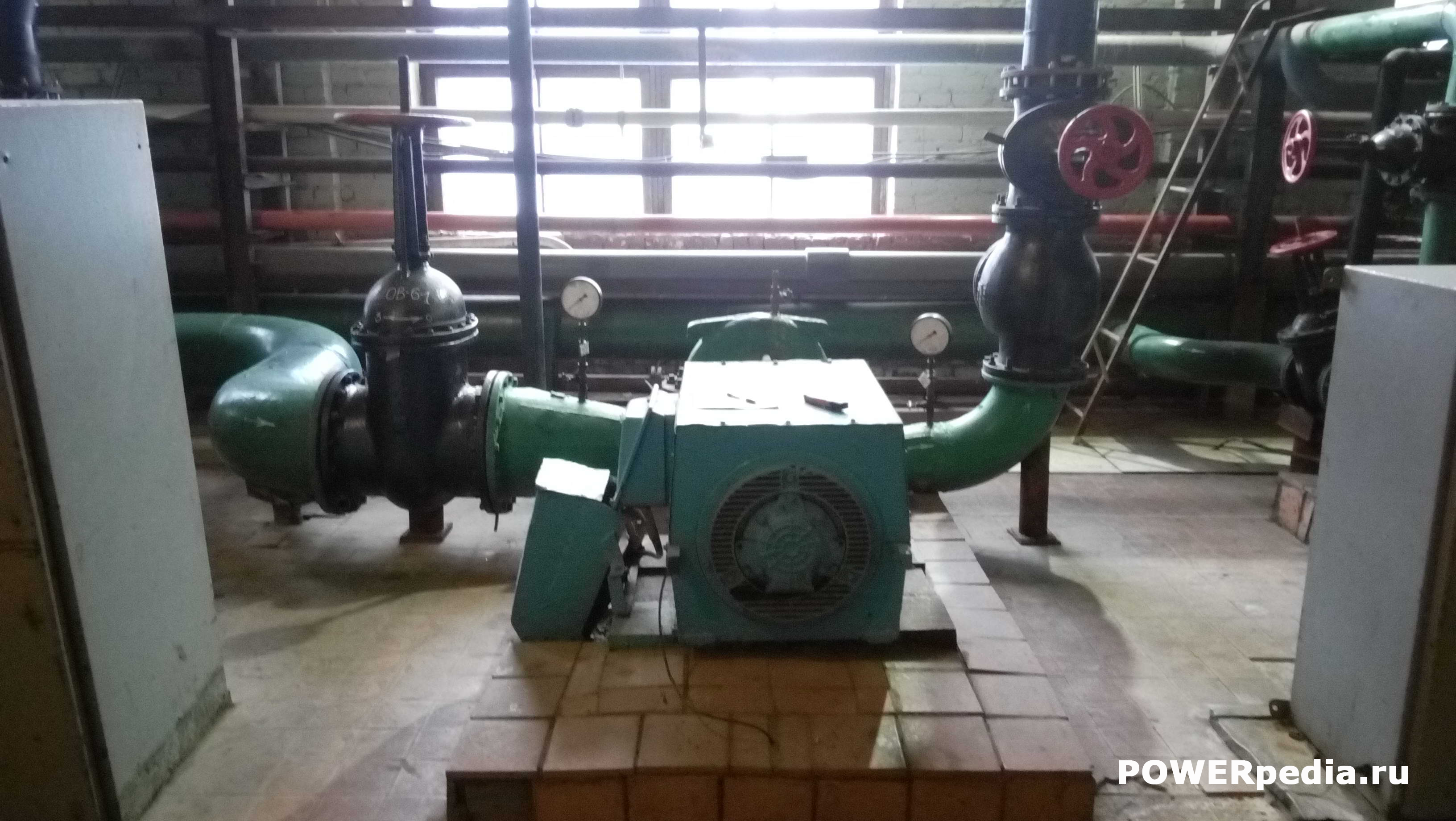

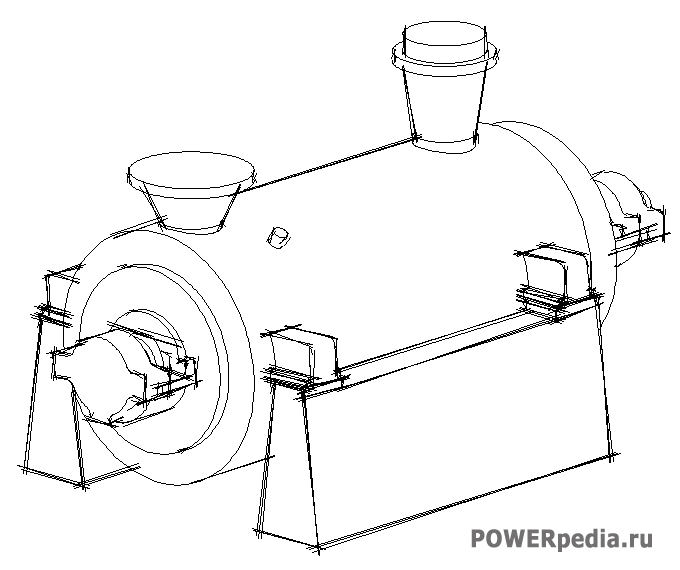

Рекомендуется заменить на насосный агрегат типа Д500, горизонтальный двустороннего входа с торцевыми уплотнениями и частотным преобразователем.