Список нормативно-технической документации, используемой при проектировании, эксплуатации и ремонте паровых котлов ТЭЦ:

— Правила технической эксплуатации электрических станций и сетей РФ, П68. изд. НЦЭНАС 2003г.

— Правила взрывобезопасности при использовании мазута в котельных установках, РД34.03.351-93, ОРГРЭС, 1994г.

— Правила техники безопасности при эксплуатации тепломеханического оборудования электростанций и сетей, РД34.03.201-97 (с изменениями и дополнениями на 3.04.00г.)

— Инструкции №16-КП, 9-КП, 4-КП.

— Типовая инструкция по пуску из различных тепловых состояний и останову парового котла тепловых электростанций с поперечными связями, РД34.26.514-94.

— СРД по эксплуатации энергосистем (теплотехническая часть) – 1998г.

— Инструкция по организации эксплуатации, порядку и срокам проверки предохранительных устройств котлов ТЭС, РД153.34.1.26.304-98.

— Методические указания по консервации теплоэнергетического оборудования – РД34.20.591-97

— Правила устройства и безопасной эксплуатации трубопроводов пара и воды, ПБ 10-573-03.

— Правила устройства и безопасной эксплуатации паровых и водогрейных котлов, ПБ 03-576-03.

— Правила устройства и безопасной эксплуатации сосудов, работающих под давлением, ПБ10-574-03.

— Правила безопасности систем газораспределения и газопотребления, ПБ 12-529-03

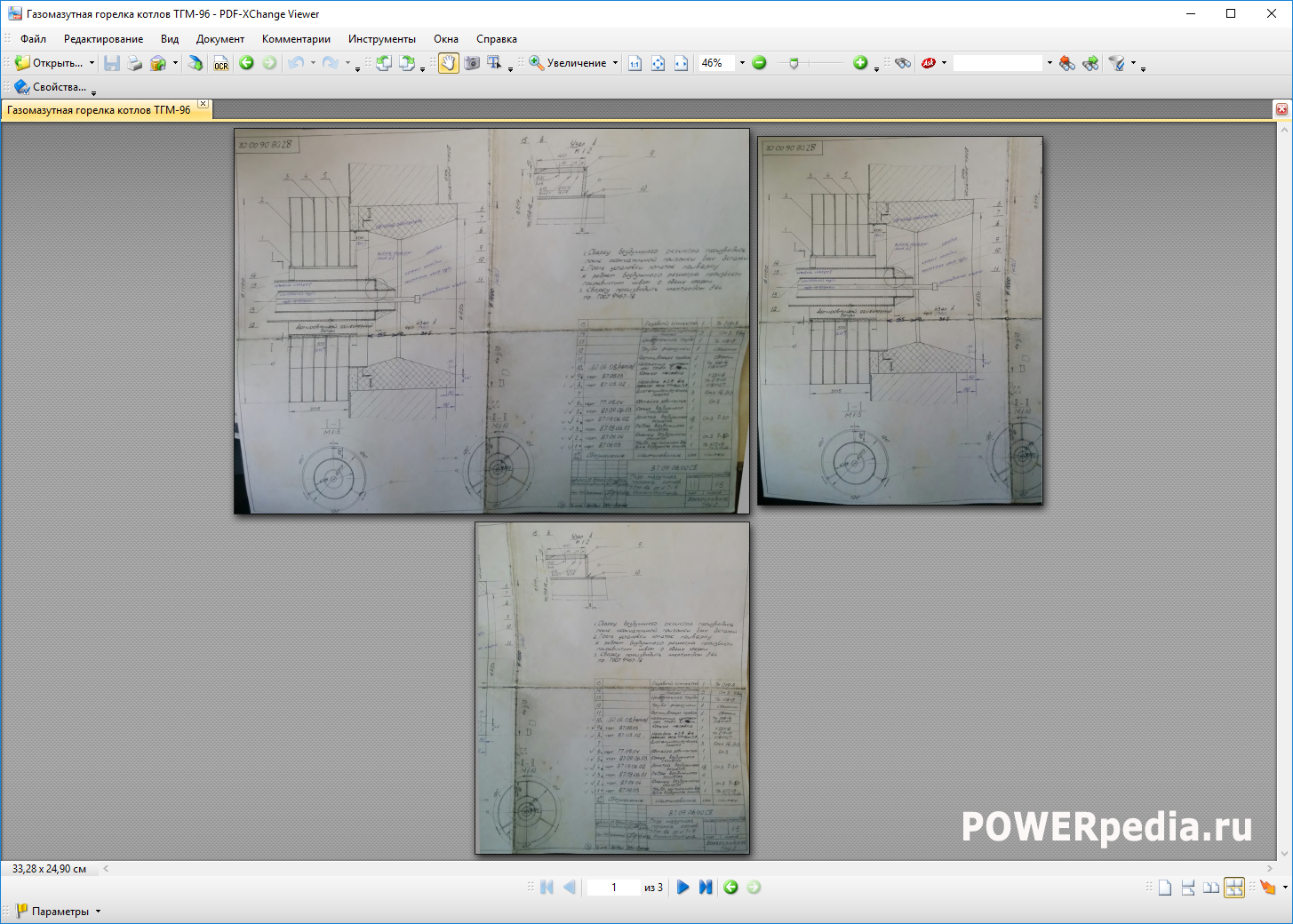

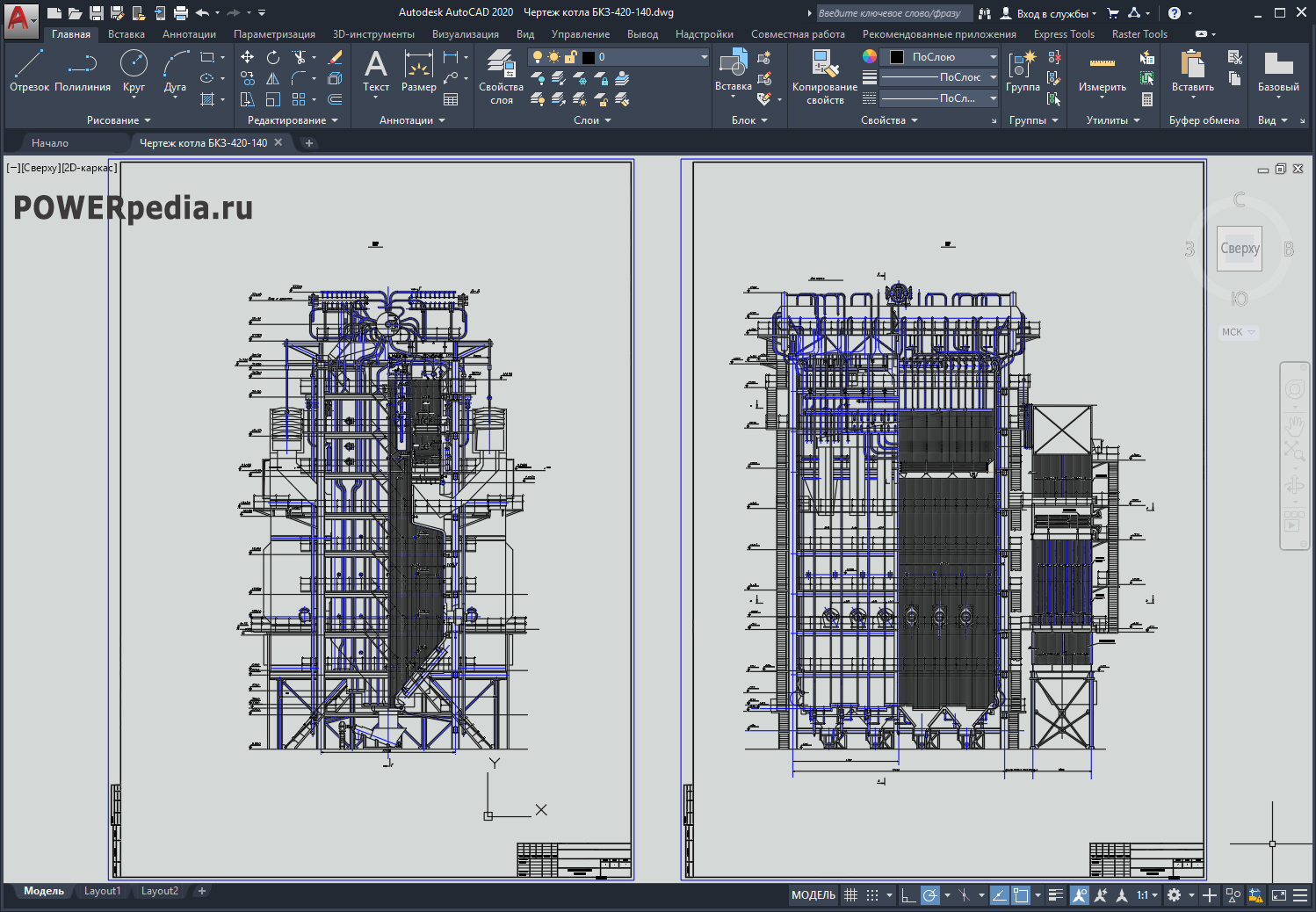

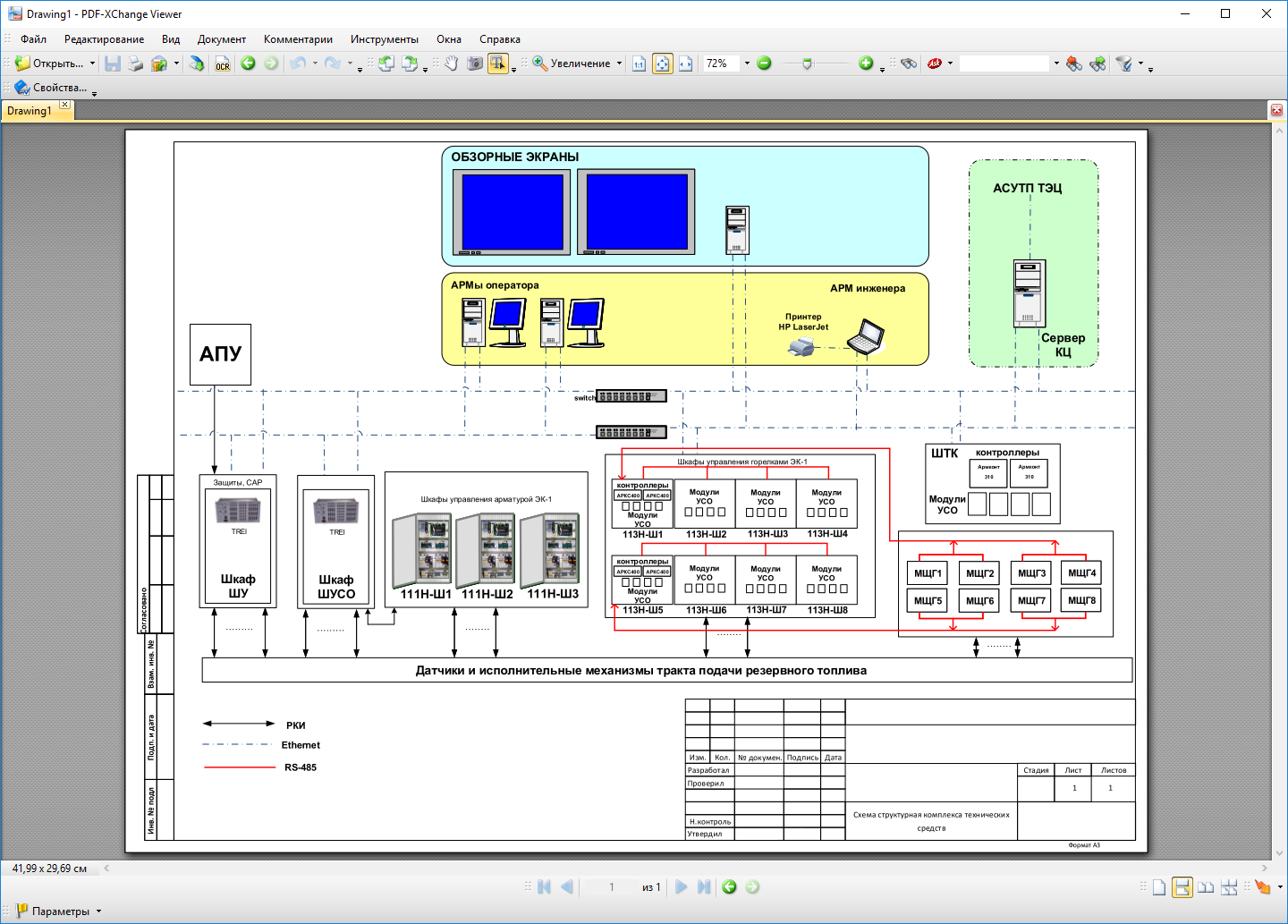

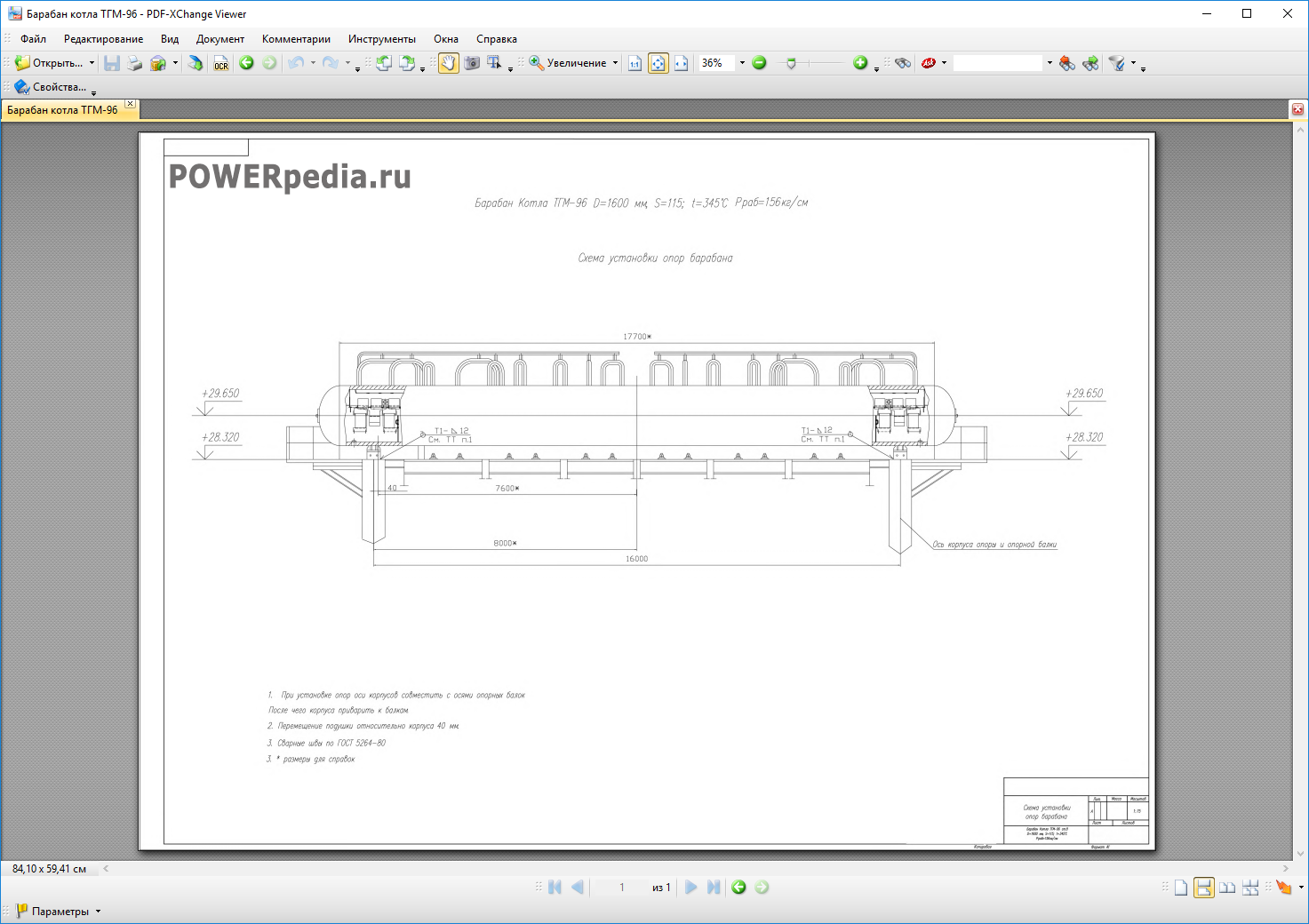

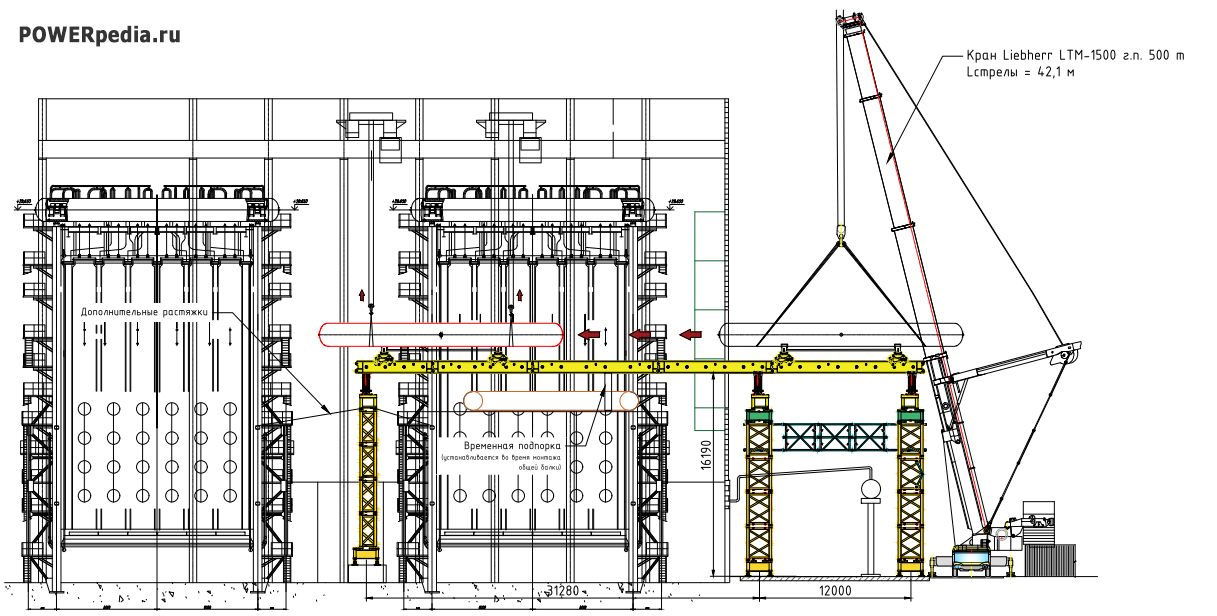

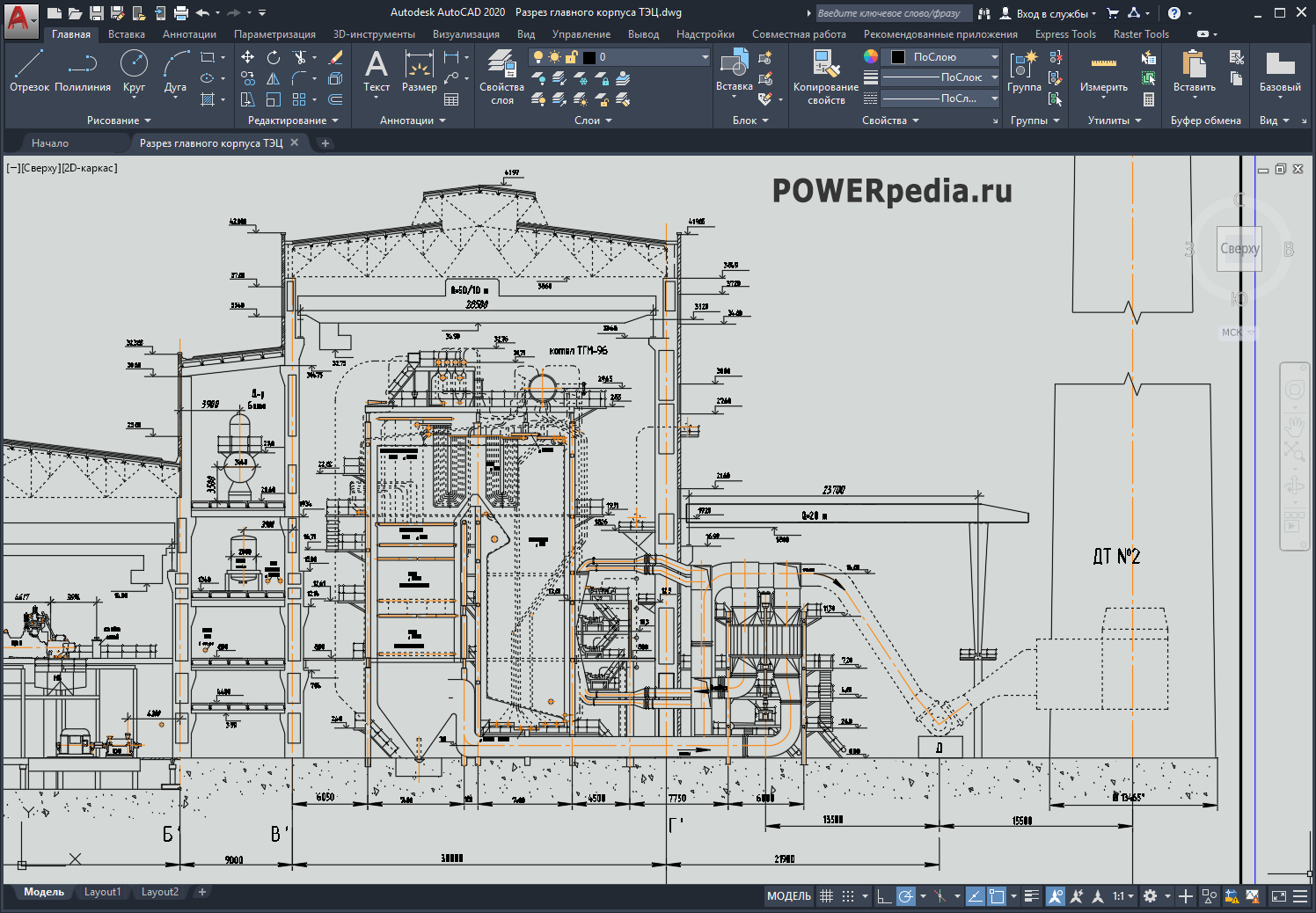

— Проектные материалы по модернизации котлов, заводские паспорта.

— Заводские инструкции по эксплуатации оборудования.

— Инструкции по однотипным котлам.

Данное изображение создано с помощью ИИ – Midjourney 5.2