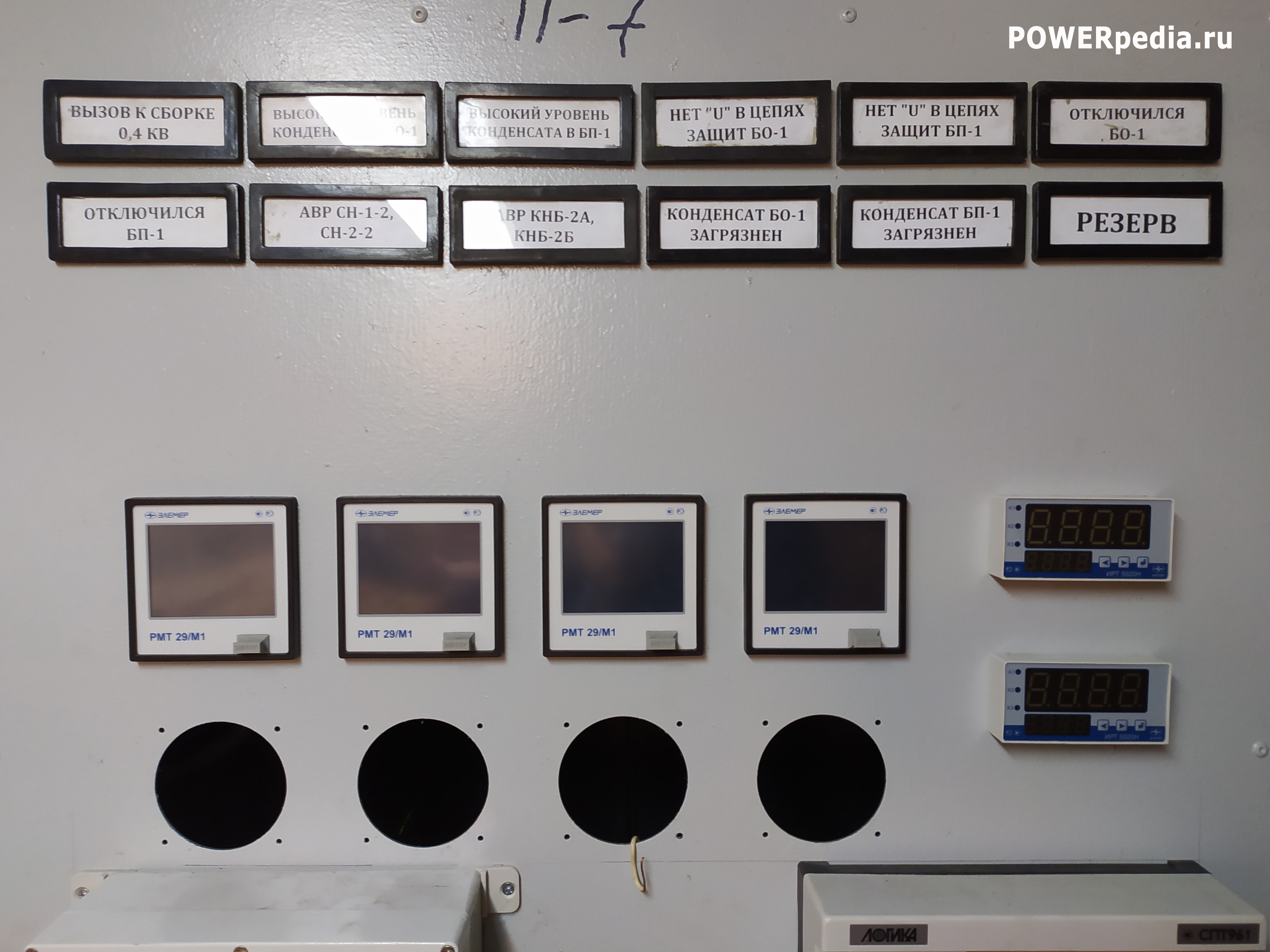

Во время эксплуатации при периодических обходах следить за работой защитных устройств, поддерживать нормальный уровень конденсата, периодически производить продувку водоуказательных колонок, следить за показаниями контрольно-измерительных приборов.

Производить записи параметров приборов в суточную ведомость:

- температура питательной воды на входе и выходе из каждого подогревателя.

Дежурный персонал должен производить записи параметров работы ПВД в ведомость турбины:

- температура питательной воды после ПВД;

- расход питательной воды через ПВД.

В оперативный журнал заносятся также все переключения на ПВД.

Отвод не конденсирующих газов производить через нижний воздушник через 180 часов эксплуатации в течении 60 мин. или по необходимости.

Отвод шлама производить:

- в период первых 180 часов эксплуатации через 24 часа в 1 течение минуты;

- в последующий период через каждые 2500-3000 часов в течение 1 минуты или по необходимости.

Обслуживание ПВД в аварийных режимах.

При повышении уровня конденсата греющего пара до аварийного предела (800 мм) в любом из ПВД идёт сигнал на открытие вентилей – подача основного конденсата на гидропривод входного клапана – закрывается входной клапан, закрываются задвижки на отборах пара на ПВД и на входе и на выходе питательной воды в ПВД. При этом открываются задвижки на холодный стояк для ПВД ПВМ-137; ПВМ-138.

Порядок допуска к осмотру, ремонту и испытаниям ПВД.

Вывод в ремонт ПВД производят машинист диспетчерской паровыми турбинами 6 разряда, машинист-обходчик, старший машинист по турбинному отделению под руководством начальника смены КТЦ.

К ремонту и осмотру ПВД допускаются лица по наряду-допуску.

Испытания ПВД производятся по Программе, утвержденной Техническим директором. В Программе указываются лица, ответственные за обеспечение безопасности и безаварийности проведения испытаний.

Дежурный персонал, обслуживающий ПВД, на котором производятся испытания, несет полную ответственность за надежность и сохранность данного оборудования. При нарушении режима работы оборудования, дежурный обязан приостановить испытания и восстановить нормальный режим работы оборудования, поставив в известность лицо, ответственное за проведение испытаний.

Консервация ПВД.

При длительной стоянке ПВД консервация внутренней полости парового пространства производятся совместно с турбиной путем обработки

Допускается производить консервацию ПВД осушкой горячим воздухом в соответствии с МУ 34-70-078-84 «Методическими указаниями по консервации паротурбинного оборудования ТЭЦ и АЭС подогретым воздухом».