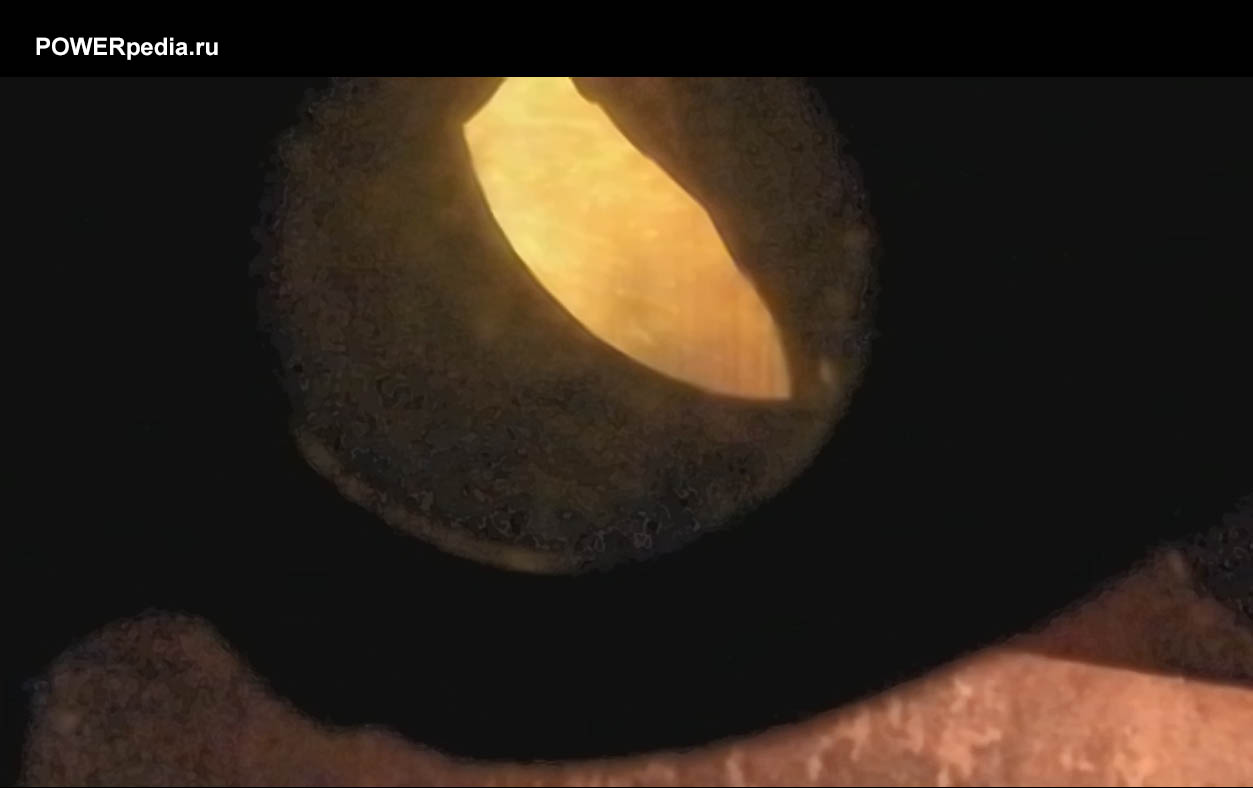

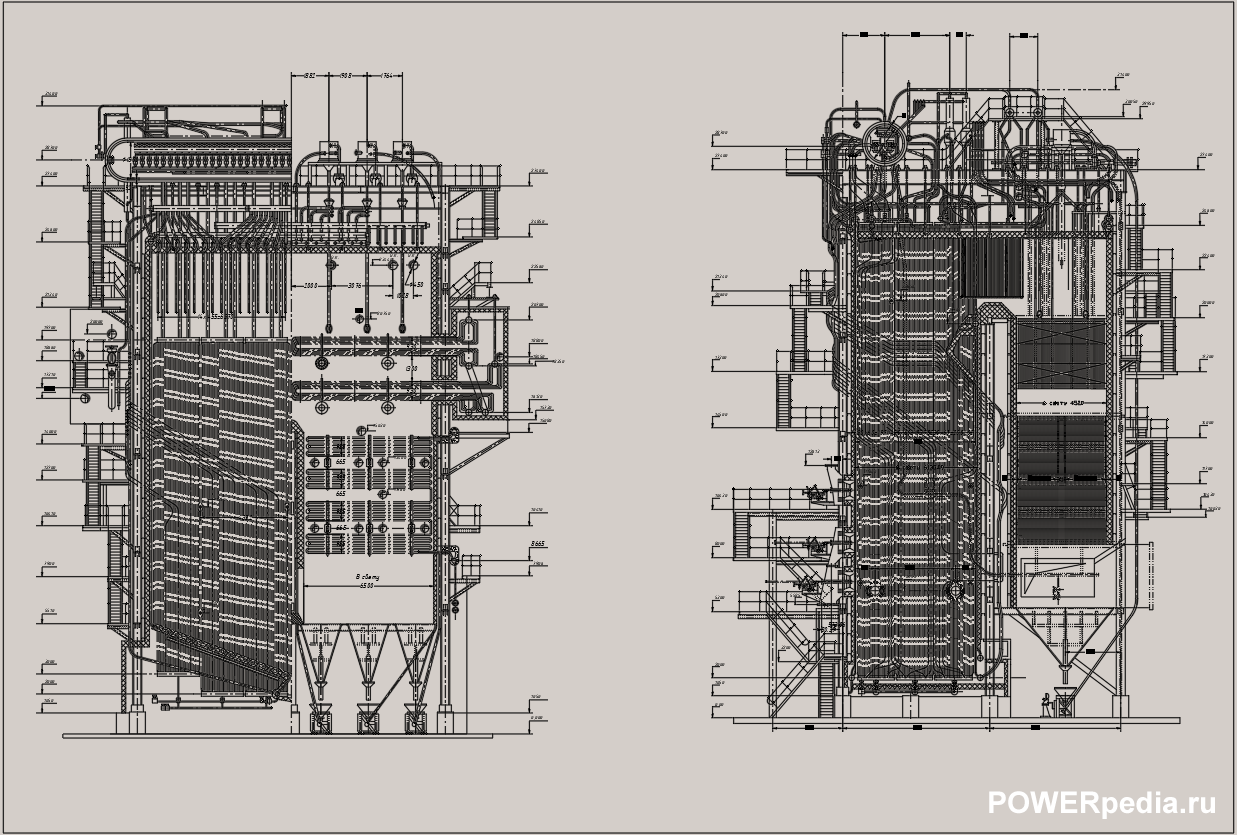

Конструктивные и эксплуатационные особенности вихревых горелочных устройств типа ГМВ, установленных на котле ТГМ-96.

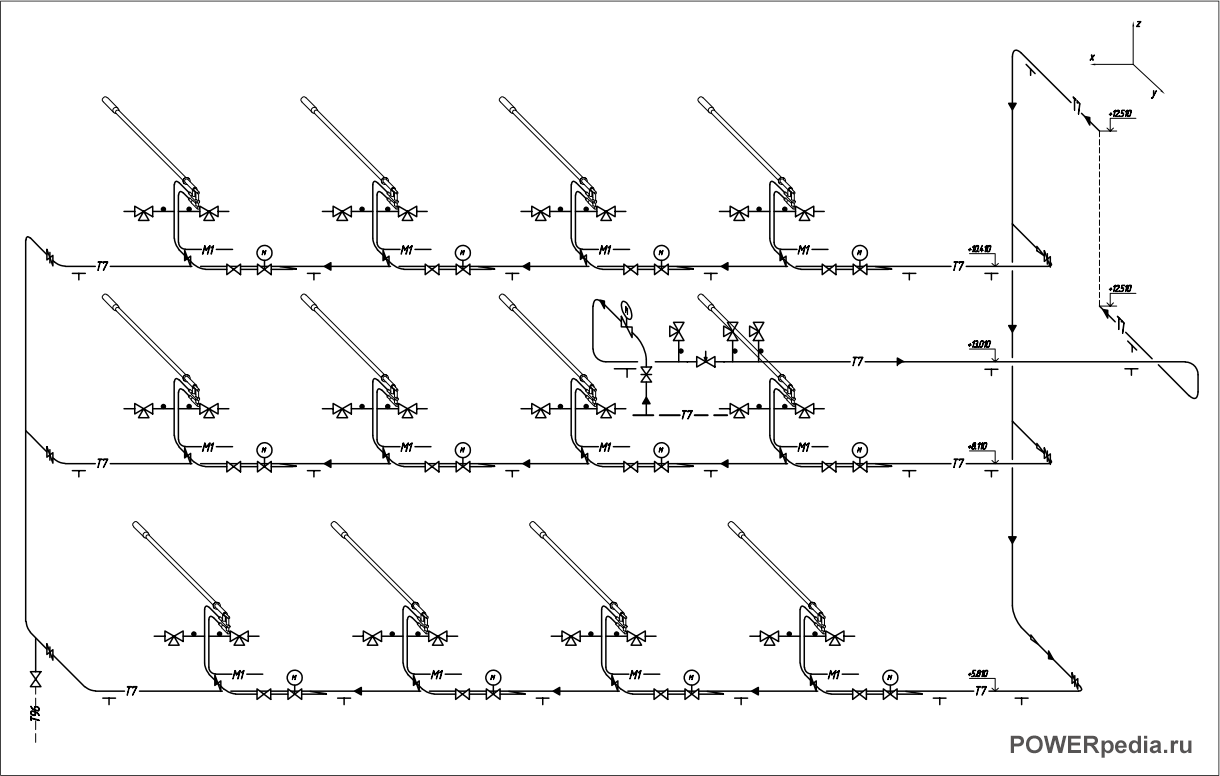

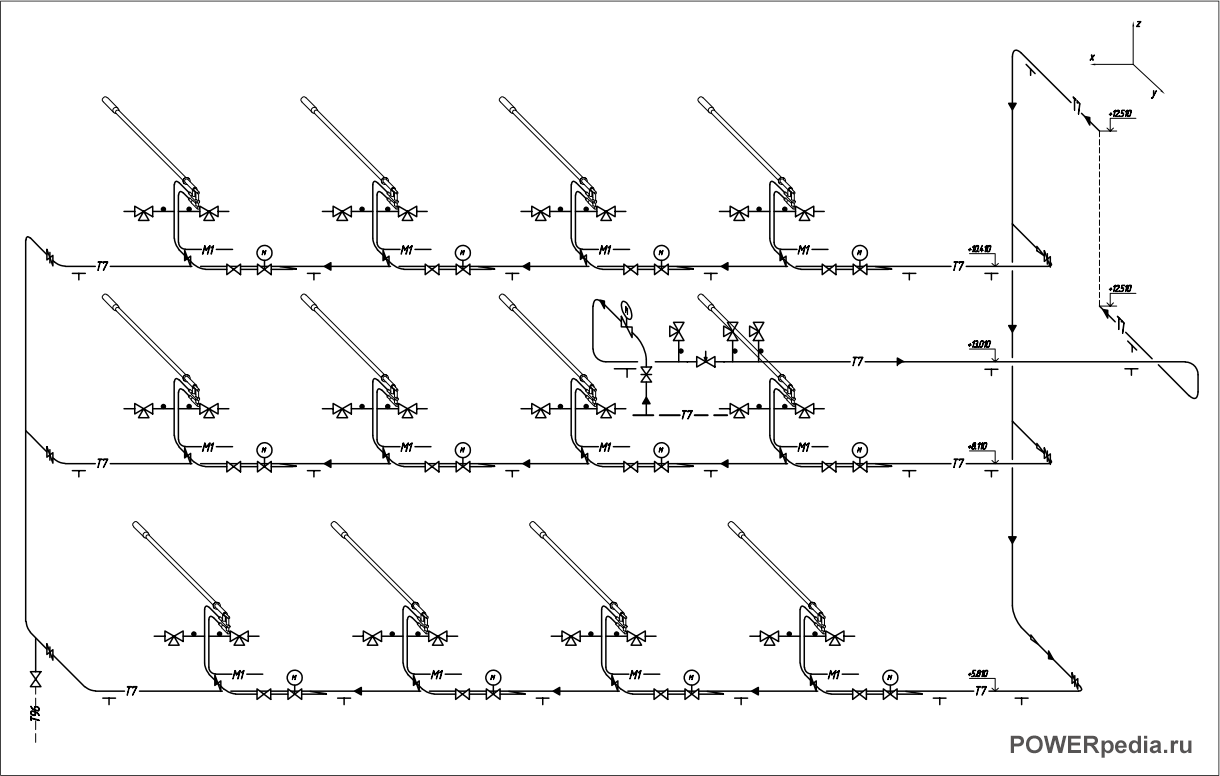

Котел оборудован шестью газомазутными вихревыми горелками типа ГМВ 02-60-(3 левых и 3 правых, отличие горелок в направлении крутки воздушного потока) Воздушная часть горелки однопоточная. Изменение, расхода воздуха на котле осуществляется посредством направляющих аппаратов дутьевых вентиляторов. Отключение горелки по воздуху выполняется индивидуальным шибером.

Газовая часть каждой горелки — двухкамерная: камера большего расхода природной газа рассчитана на пропуск 70% газа, а меньшего — на 30% (на номинальной нагрузке). Запорные задвижки предусмотрены на подаче пара к каждому каналу.

Розжиг горелок при растопке котла начинается включением малых газовых каналов на двух горелках нижнего яруса, предварительно приоткрыв воздушные клапана перед этими же горелками.

В процессе набора котлом нагрузки до 30% производится последовательное включение этих каналов на горелках среднего и верхнего ярусов.

Дальнейший набор нагрузки до номинала, выполняется включением больших газовых каналов в той же последовательности с параллельным полным открытием соответствующих воздушных клапанов горелок.

Окончательные режимы растопки устанавливаются после отработки пусковых операций при наладке котла.

При снижении нагрузки котлом: от номинала до 0,7 номинала снижаются расход природной газа и воздуха воздействием на соответствующие общие регуляторы расхода (без отклонения газовых каналов).

При снижении нагрузки ниже 70% номинала попарно, начиная снизу, последовательно отключаются каналы, малого расхода газа. По условию поддержанию требуемого давления газа перед горелками снижение нагрузки, .до 50 % номинала может производится без отключения горелок.

Дальнейшее снижение ю нагрузки котла осуществляется отключением нижних горелок.