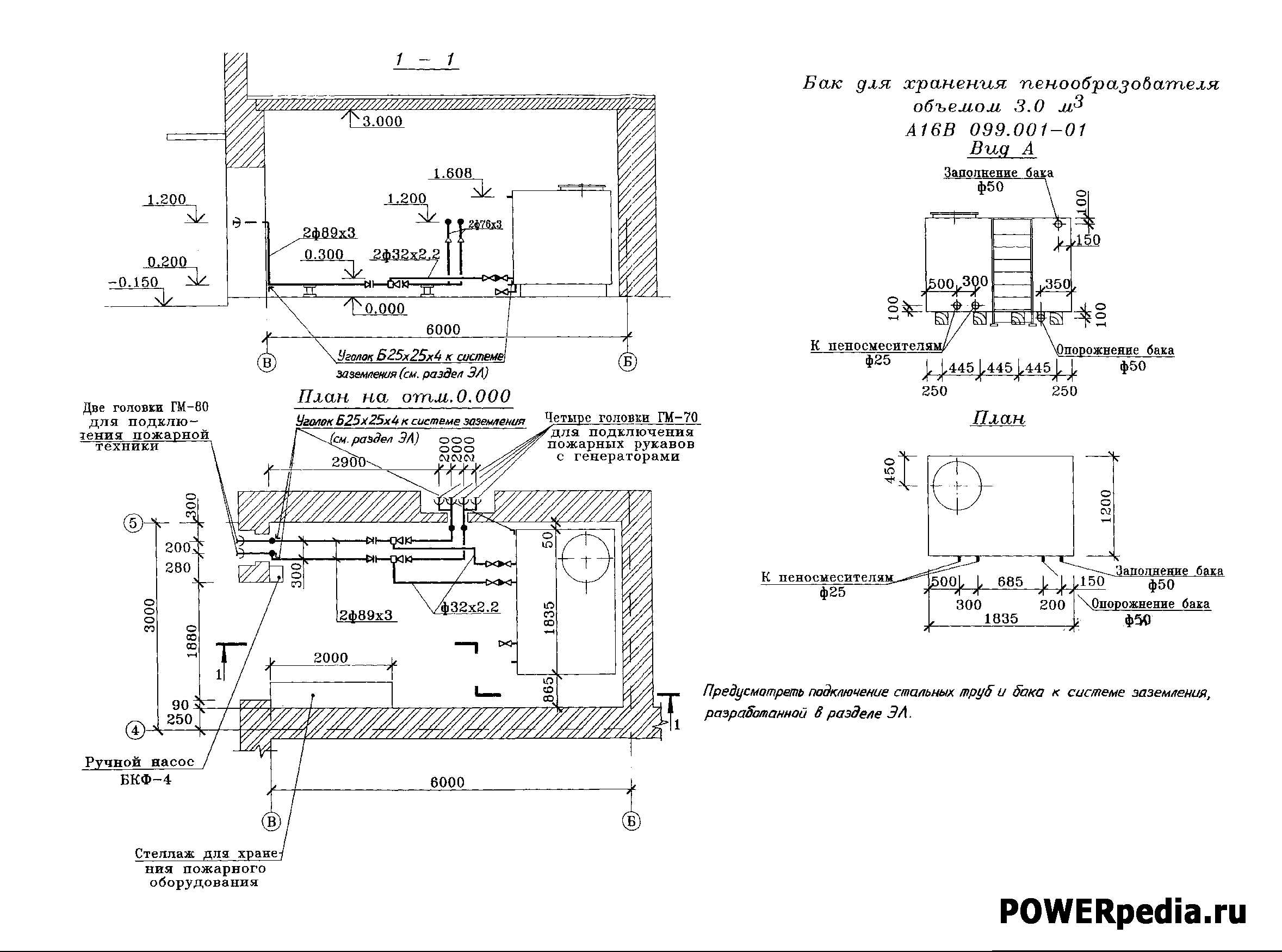

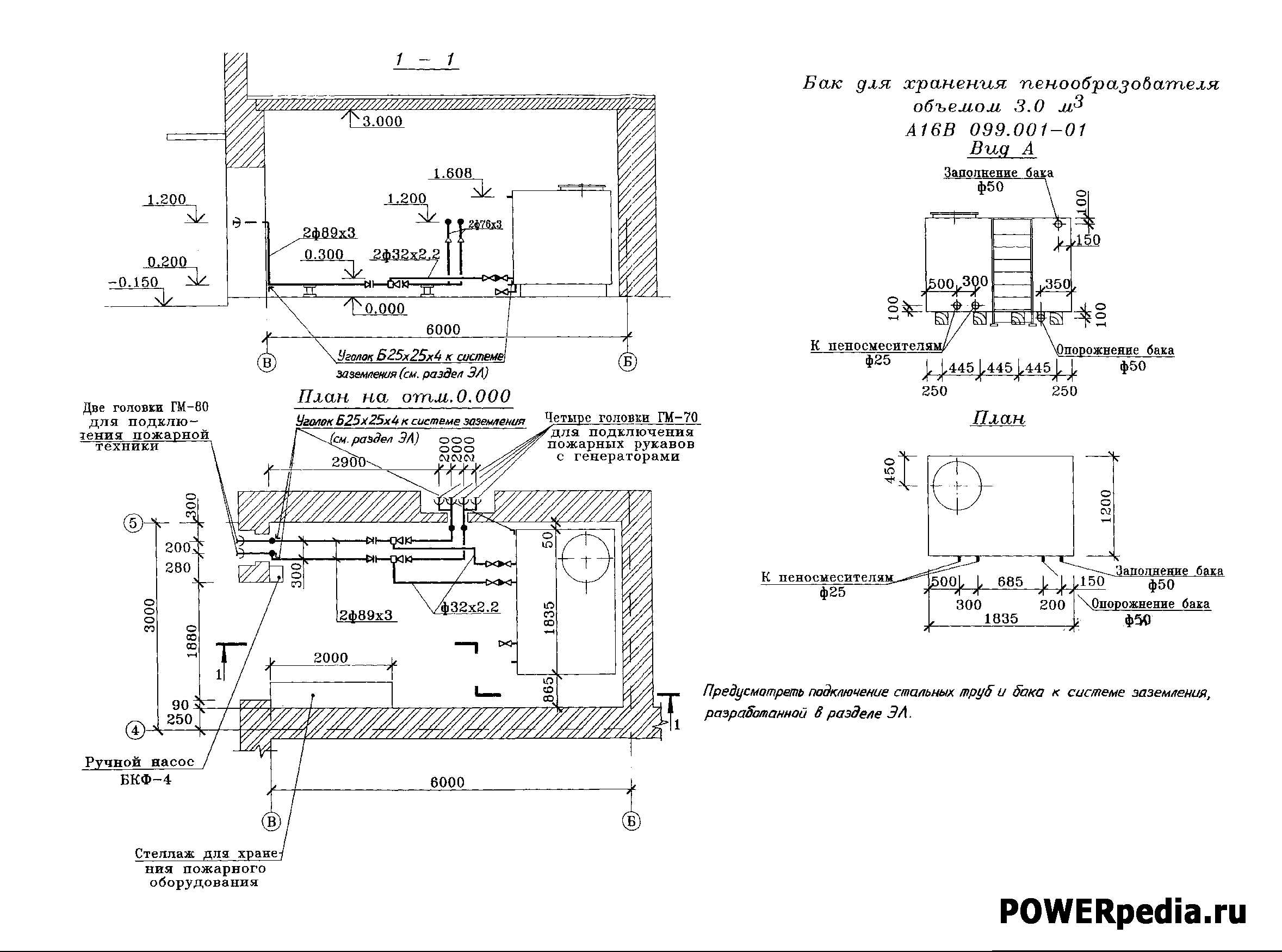

Компоновочный чертеж и технологическая схема (см. изображение выше) склада пенообразователя ТЭЦ, служащего для тушения пожароопасных объектов станции, например резервуаров хранение резервного топлива котельных агрегатов.

Склад пенообразователя необходим для хранения оборудования системы неавтоматического пенного пожаротушения, выполнен в соответствии с требованиями СНиП 2.1 1.03-93 “Склады нефти и нефтепродуктов. Противопожарные нормы”.

Категория производства по пожарной опасности — Д. Помещение склада отапливаемое, вентиляция — естественная.

Описание технологии склада пенообразователя:

Тушение резервуаров производится при помощи передвижной пожарной техники.

Для приведения системы в рабочее положение рукава передвижной пожарной техники и рукава, хранящиеся на складе пенообразователя, посредством головок ГМ-70 присоединяются к трубопроводам склада.

Вода из пожарных гидрантов, установленных на сети противопожарного водопровода, насосами пожарных машин подаётся в дозатор эжекторного типа (пеносмеситель ES-8), в котором, проходя через сопло, создаёт разрежение в смесительной камере, куда эжектируется пенообразователь из бака ёмкостью 3 м3.

Образовавшийся пенораствор через генераторы пены ГПС-600 поступает на тушение пожара.

В проекте применен пенообразователь ПО-6A3F (6%).

Необходимый запас пенообразователя хранится в стальном баке объемом 3 м3.

Заполнение бака пенообразователем производится из привозной ёмкости ручным насосом БКФ-4. Опорожнение бака производится через сливной патрубок в транспортируемую ёмкость. Пенообразователь ПО-6A3F может сбрасываться на биологические очистные сооружения без дополнительной обработки физико-химическими методами.

Внутренние поверхности бака для хранения пенообразователя обработать преобразователем ржавчины по ТУ 6-15-987-76, а затем покрыть шпатлёвкой ЭП-0010 по ГОСТ 10277-90 в три слоя и краской МА-021 за 2раза.

Расчет запаса пенообразователя произведен согласно СНиП 2.11.03-93 п. 8.10 и приложению 3.

Трубопроводы выполняются из стальных электросварных труб по ГОСТ 10704-91. Соединение труб — на сварке.

После окончания монтажа технологические трубопроводы должны быть подвергнуты наружному осмотру. Гидравлические испытания трубопроводов произвести с давлением 100 м.вод.ст. Монтаж трубопроводов производить в соответствии с правилами Госгортехнадзора и СНиП 3.05.01-85.

Трубопроводы подвергаются защитной и опознавательной окраске в цвета согласно ГОСТ 14202-69 и ГОСТ 12.4.026-76* масляными красками МА-021.