Требования к узлам учета пара на теплоэлектростанциях (ТЭЦ).

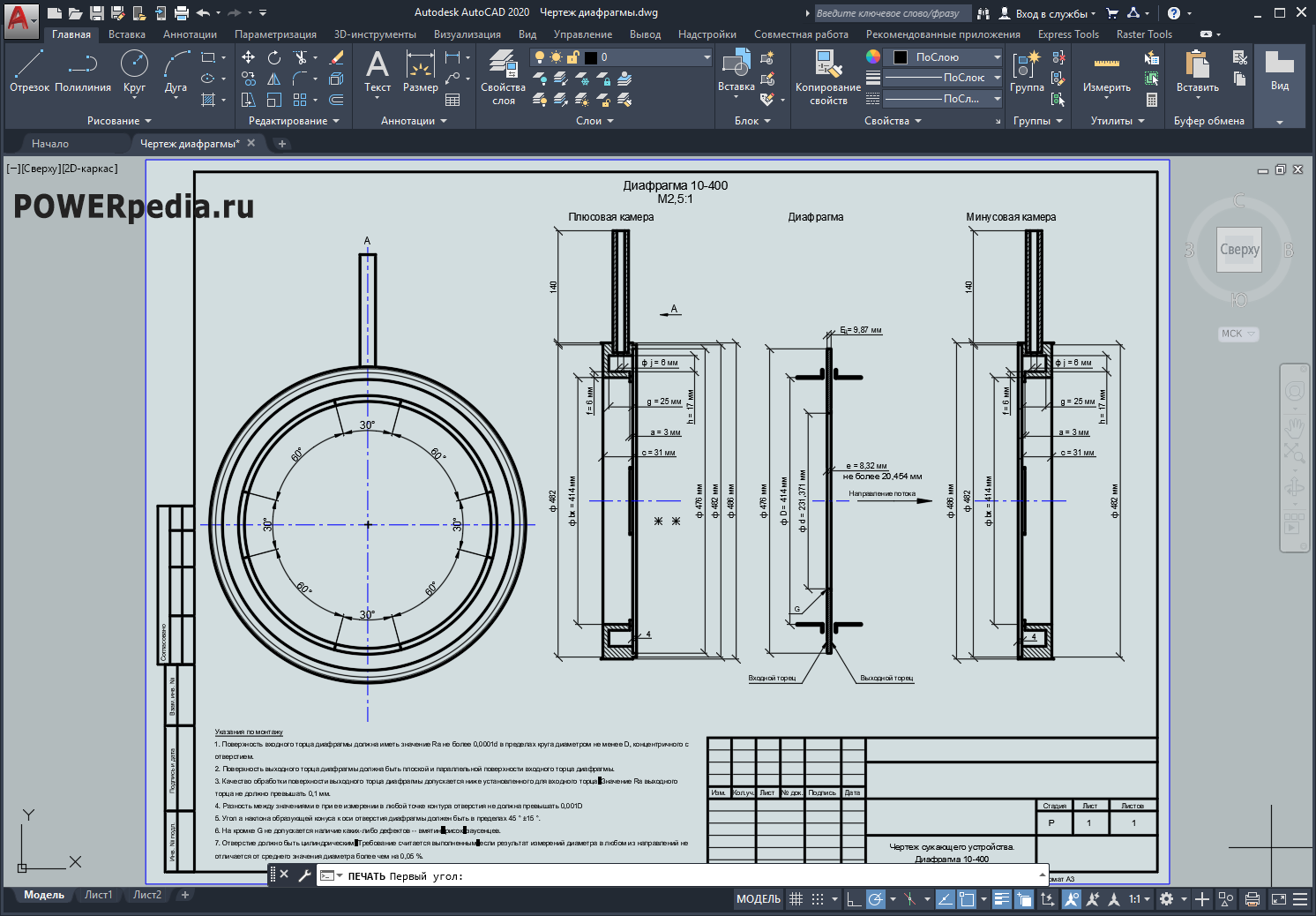

Измерение расхода пара на узлах учета ТЭЦ, как правило, должно вестись методом переменного перепада давления. В качестве сужающих устройств должны применяться диафрагмы с угловым способом отбора в соответствии с п. 5.2.3 ГОСТ 8.586.2-2005.

Измерительный трубопровод должен иметь круглое сечение по всей длине прямолинейных участков. Выполнение данного требования контролируют визуально, за исключением участков в непосредственной близости от сужающих устройств (длиной 2D), где такая оценка может быть дана только по результатам измерений геометрических характеристик сечения трубопровода, выполненных в соответствии с требованиями, зависящими от типа сужающих устройств (требование п. 7.1.1 ГОСТ 8.586.1-2005)

По мере завршения строительства узла учета, требуется разработка методики измерений во исполнение требований п. 5 Федерального закона от 26.06.2008 №102-ФЗ «Об обеспечении единства измерений».

Участок измерительного трубопровода после сужающего устройства в соответствии с требованиями п.7 ГОСТ8.586.1-2005 должен составлять 6Ду (при диаметре трубопровода 400 Ду — 2,556 м соответственно).

Для измерения температуры пара, на участке измерительного трубопровода на узле учета пара устанавливается датчик температуры, после СУ на расстоянии 5 Ду (не менее 2130 мм).

Конструктивно схема измерения расхода пара состоит: датчики, далее приборы отображения, регистрации, архивирования текущих значений и интервальных величин, а также вычисленный расход пара — далее ПЭВМ (АРМ оператора диспетчерских систем).

Климатические характеристики района, где должны располагаться узлы учета, принимаются по СП 131.13330.2018.

Параметры микроклимата воздуха рабочей зоны внутри производственных помещений (для расположения автоматики узлов учета) принимаются по СанПиН 2.2.4.548-96 и ГОСТ 12.1.005-88 для соответствующей категории помещения.

Требования к датчикам и вычислителям узлов учета пара:

Датчики температуры установливаются на прямолинейном участке паропроводов после сужающих устройств в соответствие с требованиями п. 6.3 ГОСТ 8.586.5-2005.

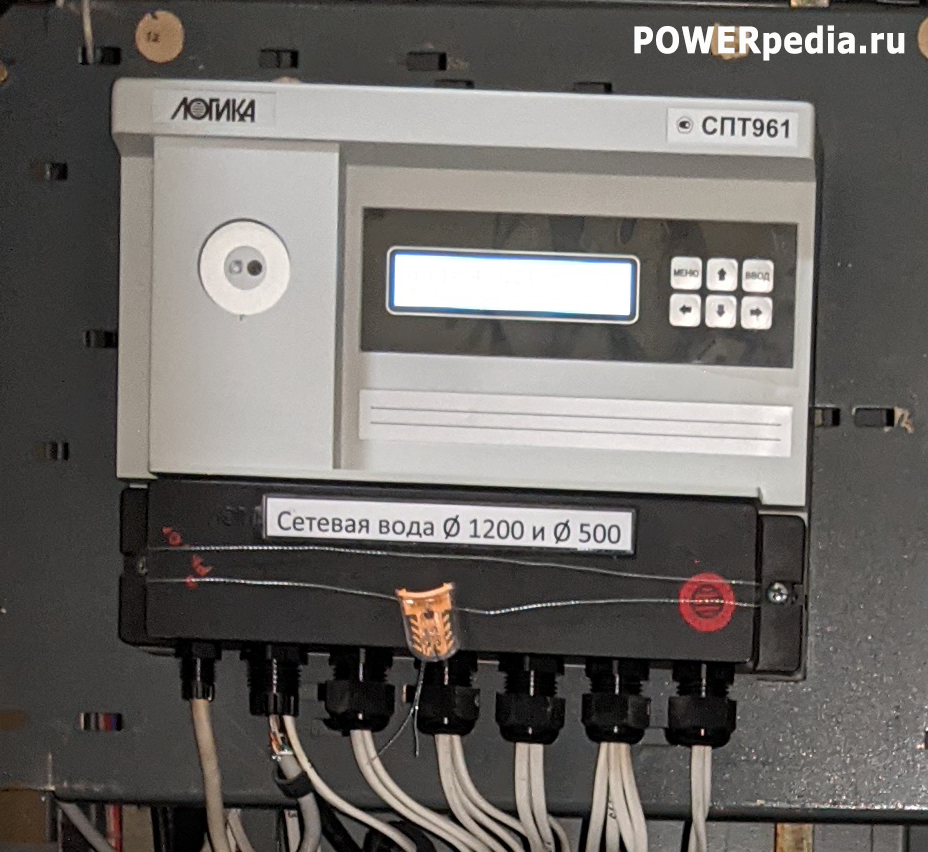

В качестве датчиков температуры применяются термометры сопротивления платиновые класса допуска А ТСП-0193 ТУ 311-00226253.037-2008. Датчики температуры подключаются к тепловычислителю СПТ 961.2. Термометры сопротивления устанавливаются в соответствии с п. 6.3 ГОСТ 8.586.5-2005.

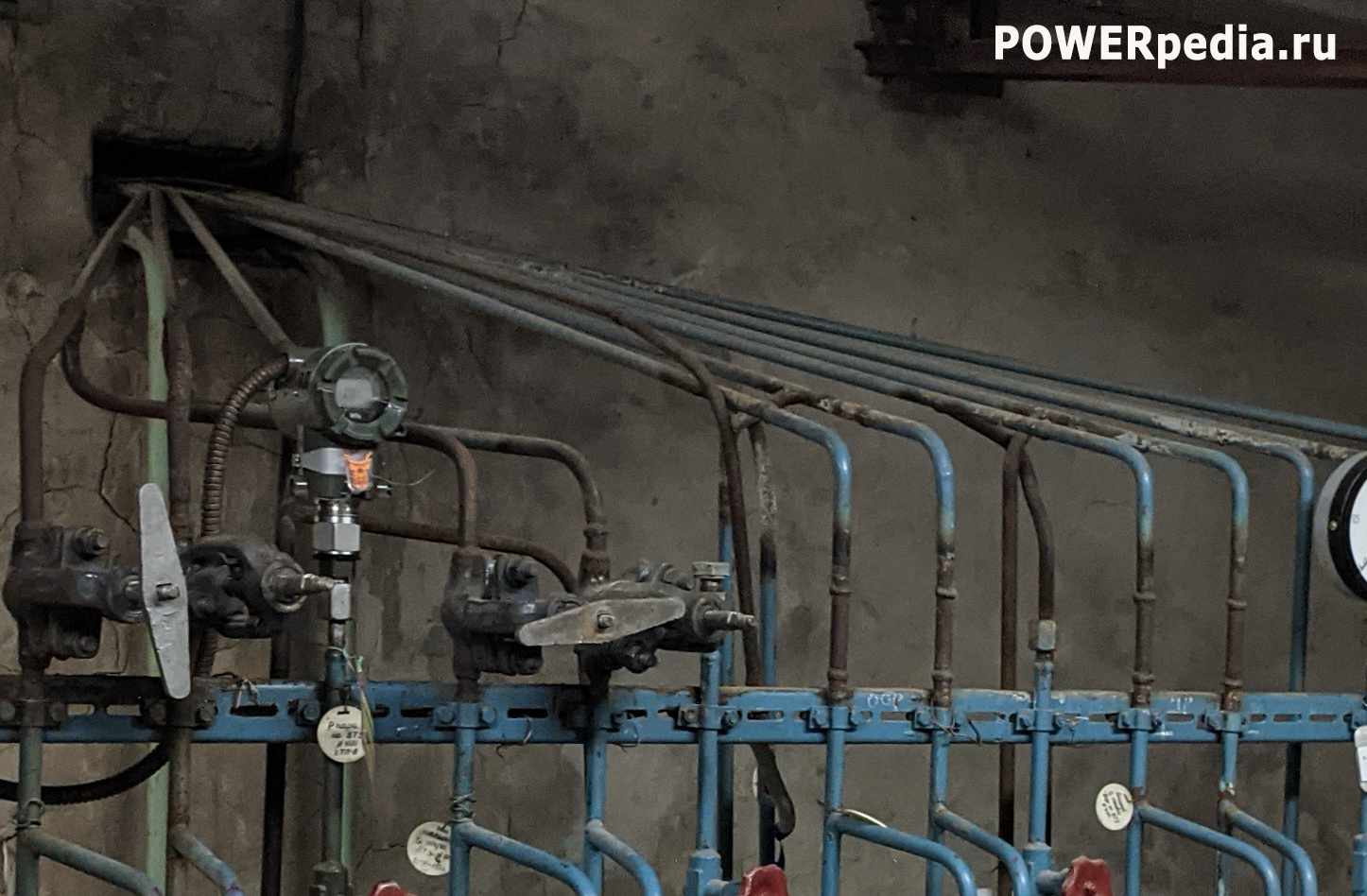

Датчики давления по условиям их эксплуатации размещаются в обогреваемом помещении на стенде. Датчики давления подключаются к тепловычислителю СПТ 961.2.

В качестве датчиков давления используются датчики Элемер-АИР-30М производства НПП «Элемер».

В качестве датчиков перепада давления используются датчики Элемер-АИР-30М производства НПП «Элемер».

Прокладку импульсных линий к датчикам давления и датчикам перепада давления необходимо выполнить в соответствии с требованиями ГОСТ 8.586.5 2005.

Тепловычислитель СПТ 961.2 предназначен для измерения электрических сигналов силы постоянного тока, сопротивления, соответствующих давлению, температуре, с последующим вычислением объема, массы, объемного или массового расхода, пара.

Важно!: При установке теплосчетчика на коммерческий узел учета, на него должен быть представлен паспорт-формуляр завода изготовителя с первичной поверкой.