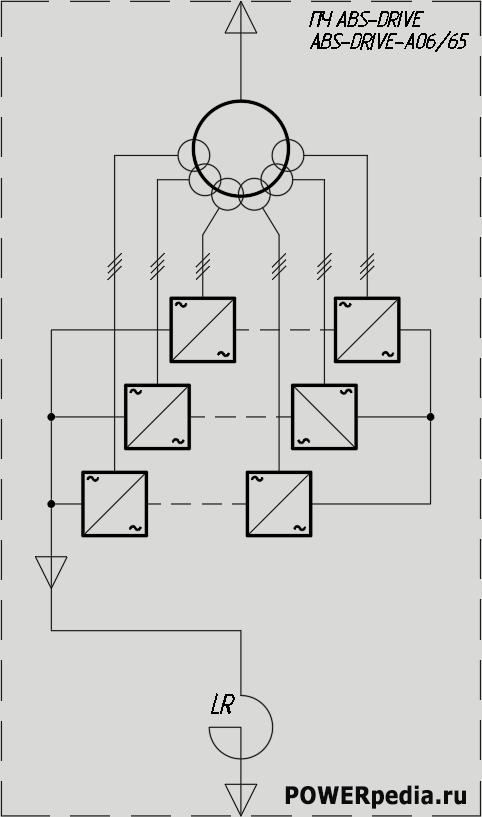

Частотно-регулируемый привод 6 кВ, известный также как переменно-частотный привод или частотный преобразователь, представляет собой электрическое устройство, используемое для управления скоростью и мощностью электродвигателей высокого напряжения. Благодаря преобразованию частоты и уровня сетевого напряжения, привод позволяет регулировать скорость вращения и характеристики двигателя в соответствии с требованиями процесса или рабочей нагрузкой.

Основные преимущества частотно-регулируемого привода 6 кВ включают:

- Улучшение процесса и повышение эффективности. Применение частотного привода позволяет точно контролировать скорость и расход оборудования (например, насосы, компрессоры, вентиляторы), что способствует оптимизации рабочих характеристик и повышению эффективности систем в целом.

- Снижение энергопотребления. Регулирование скорости двигателя обеспечивает экономию электроэнергии, так как привод позволяет снизить уровень мощности устройства или использует только необходимое количество энергии для выполнения задачи. Таким образом, износ оборудования снижается, а также снижаются эксплуатационные расходы.

- Более плавный пуск и остановка двигателя. Вместо резкой остановки или мгновенного запуска двигателя, частотный привод предоставляет возможность изменять скорость вращения постепенно, что минимизирует механическую нагрузку на оборудование и увеличивает срок службы.

- Улучшение контроля тока и снижение механической нагрузки на сеть. Применение частотного привода также позволяет снизить пусковые токи и создавать менее агрессивные механические ускорения на сети, которые облегчают менеджмент и планирование электроснабжения.

Таким образом, частотно-регулируемый привод 6 кВ является эффективным компонентом для управления электродвигателями, позволяющим оптимизировать процесс и снизить эксплуатационные затраты.

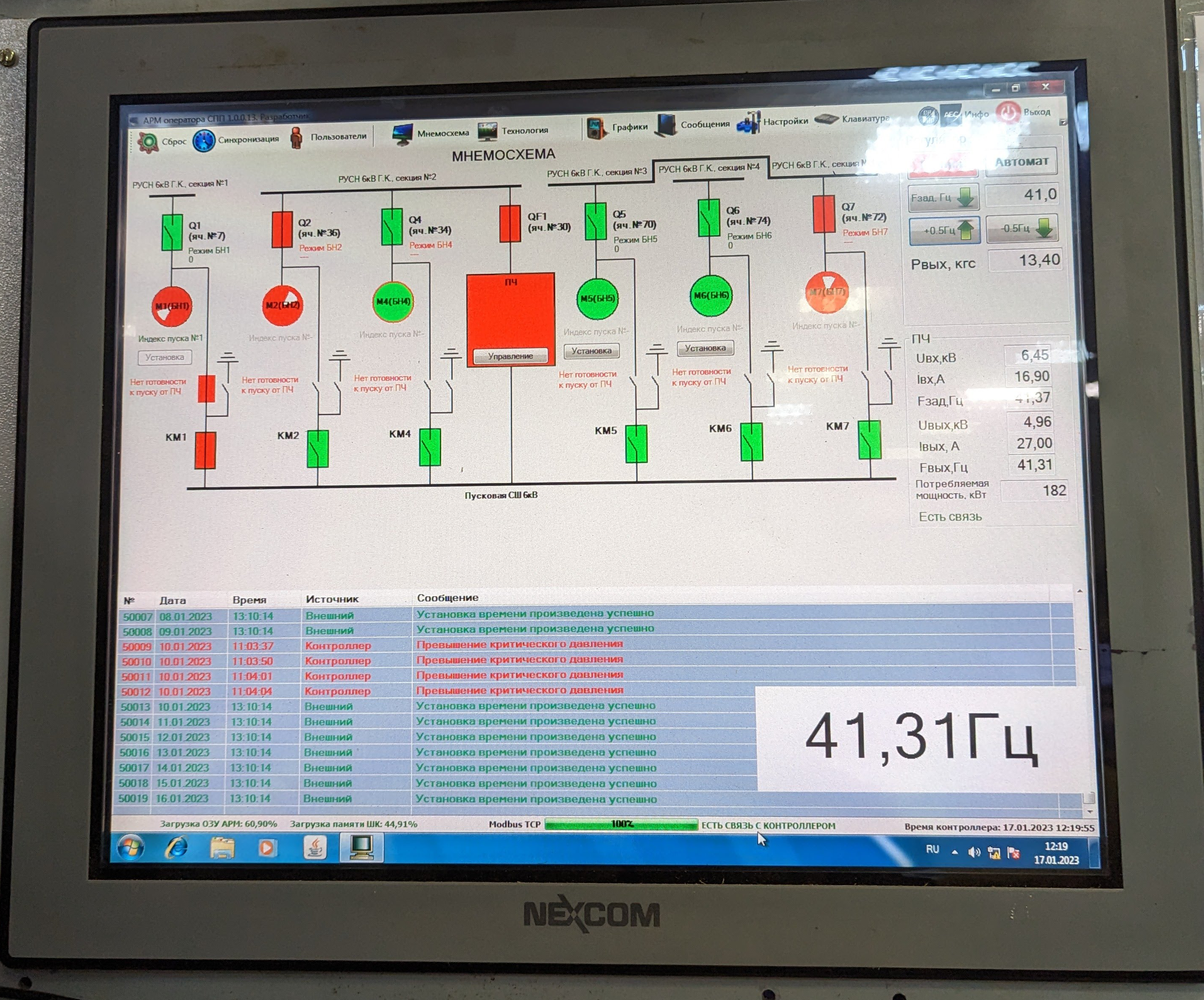

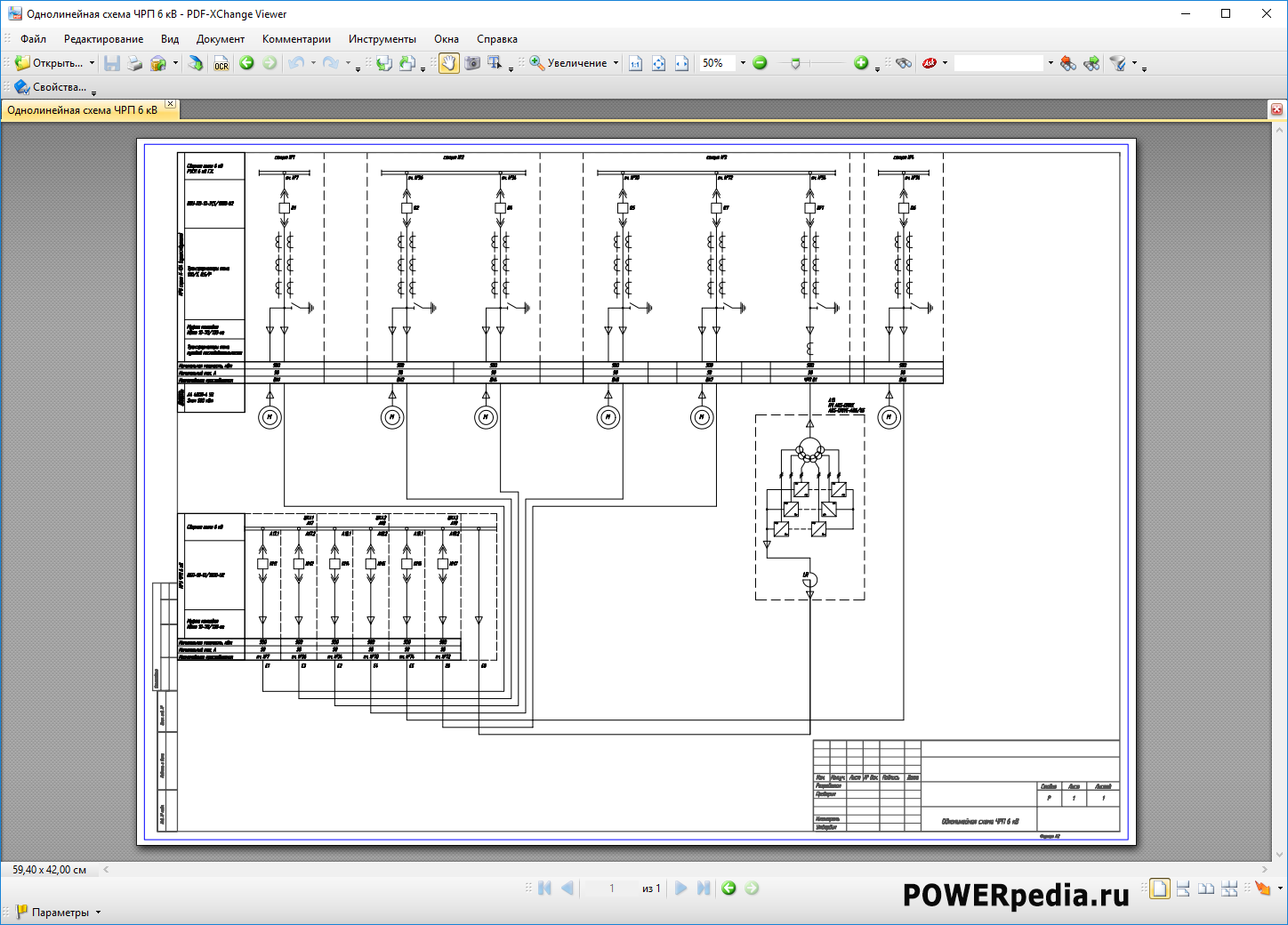

Наибольшую энергетическую эффективность демонстрируют комплексные системы регулирования на основе частотного привода, такие как, система каскадного управления электронасосами с помощью ПЧ 6 кВ.