Month: Ноябрь 2023

Описание бойлерной установки

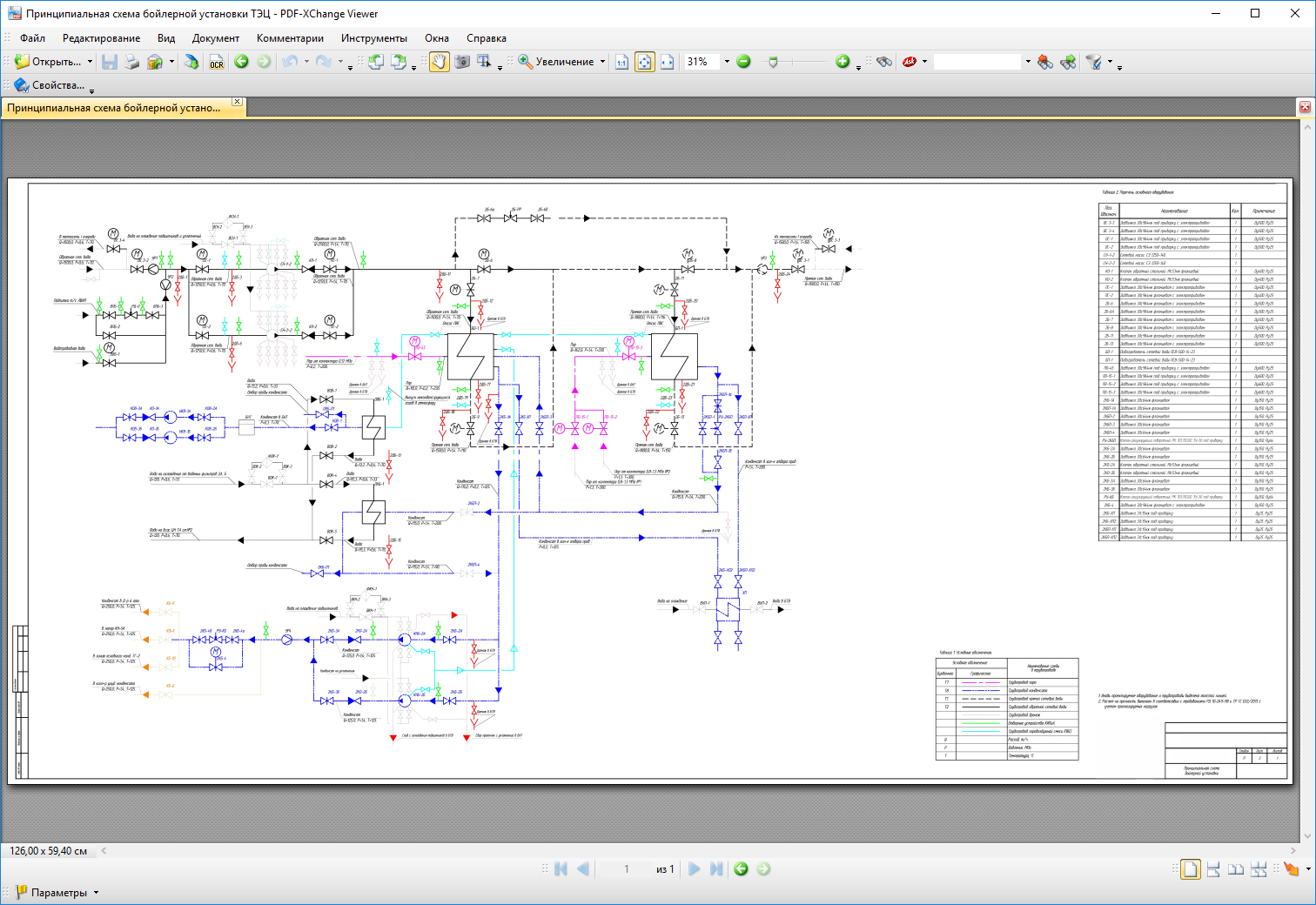

Описание бойлерной установки (БУ) ТЭЦ.

Описание работы бойлерной установки.

Описание процесса подогрева сетевой воды в БУ ТЭЦ.

Теплофикационная установка предназначена для снабжения собственных нужд тепловой энергией в виде горячей воды на отопление и горячего водоснабжения.

Теплоносителем является сетевая вода. Теплофикационная установка состоит из прямого и обратного трубопроводов теплосети, насосного и теплообменного оборудования с обвязкой, приборами КИП, системой АВР, технологических защит.

Тепловая нагрузка – 60 Гкал/час.

Расчётный расход сетевой воды теплофикационной установки составляет – 1500 м3/час.

Максимальная температура сетевой воды в прямой теплосети – 110°С.

Общая схема теплосети включает в себя:

— сетевые насосы для поддержания давления в прямой теплосети – 2 шт.,

— конденсатные насосы для откачки конденсата с БО-1 и БП-1 – 2 шт;

— подогреватели сетевой воды БО (1 шт.) и БП (1 шт.);

— охладитель конденсата БП-1 водо-водяной — ОКБ-1;

— охладитель выпара БО-1 – ОВБ-1.

Сетевая вода от потребителя по обратному трубопроводу через задвижку ВС3-4 поступает на всас сетевых насосов (СН-1-1, СН-2-2) и далее сетевыми насосами подаётся через основной бойлер БО-1 и БП-1. Температура в прямой теплосети поддерживается и регулируется изменением подачи пара на БО-1, БП-1. Давление сетевой воды поддерживается и регулируется изменением нагрузки на СН. Для циркуляции воды в теплосети без подъёма температуры используется схема помимо БП-1 и БО-1 теплосети через арматуру 2Б-6, 2Б-8.

Регулировка и подержание давления в прямом трубопроводе теплосети осуществляется с помощью напорных задвижек ПС-1 и ПС-2 – при работе СН в режиме от «сети».

Потери по сетевой воде восполняются через узел ВПБ-1, ВПБ-3 и регулятор подпитки РД-П. При неисправности регулятора подпитки или недостаточности расхода через регулятор используется арматура помимо регулятора – ВПБ-2. Подпиточная вода поступает от аккумуляторных баков (АБ-1,2) через ППНТС-1,2,3,4,5 внутристанционной схемы подпитки. Управление регулятора подпитки РД-П с пульта диспетчерской.

Для заполнения теплосети после ремонта, для проведения контрольных опрессовок трубопроводов используется схема подачи водопроводной воды в линию подпитки через арматуру ВВБ-3. Водопроводная вода подаётся от внутристанционного трубопровода водопроводной воды через задвижку ВВМ-3.

Для плавной регулировки температуры в трубопроводах теплосети используется схема перепуска сетевой воды помимо БО-1 и БП-1с арматурой 2Б-6а, 2Б-РР, 2Б-6б. Задвижки при этом 2Б-6а, 2Б-6б открыты. Регулятором 2Б-РР сетевая вода пропускается помимо подогревателей. Управление регулятора 2Б-РР с пульта диспетчерской. Также эта схема задействована при срабатывании технологической защиты при превышении температуры в прямом трубопроводе свыше 110°C.

В качестве греющего пара БО-1 используется пар из коллектора 1,2 ата через арматуру ПО-45 и ПО-54-1 от внутристанционного коллектора 1,2 ата.

В качестве греющего пара для БП-1 используется пар внутристанционных коллекторов 15 ата №1,2 через арматуру ПО15-1, ПО15-2.

Отсос паровоздушной смеси из БП-1 осуществляется в корпус основного бойлера БО-1. Отсос паровоздушной смеси из БО-1 осуществляется в атмосферу и в корпус охладителя выпара ОВБ-1. Охлаждение в ОВБ-1 осуществляется технической водой от водяного фильтра 2А. Сброс воды с охлаждения ОВБ-1 производиться на всас ЦН ТА ст.№2.

Конденсат от выпара из ОВБ-1 сливается в ёмкость БНТ-1 и откачивается насосами НКВ-1А и НКВ-1Б на баки участка ВХР или в цирксистему. Отсос воздуха из КНБ -2А, 2Б осуществляется в корпус основного бойлера БО-1.

Ключи управления СН, КНБ, арматурой, приборы измерения находятся на пульте диспетчерской.

Более наглядно изучить работу бойлерной установки ТЭЦ можно, используя принципиальную схему БУ ТЭЦ >>>

Охладители конденсата подогревателя сетевой воды

Описание работы охладители конденсата подогревателя сетевой воды на ТЭЦ.

Охладитель конденсата бойлерной установки водо-водяной — ОКБ-1, типа ПВ1 325х2-Г-1,6-3-У3 ГОСТ 27590-2005.

Описание работы и аварийных ситуаций ОКБ-1 подогрева сетевой воды в бойлерной установке.

Конденсат греющего пара от бойлерной установки (пикового бойлера БП), подаётся на всас конденсатных насосов через охладитель конденсата бойлеров ОКБ-1 по соответствующей линии. Охлаждение конденсата в ОКБ-1 до температуры не более 120°C осуществляется технической водой от водяного фильтра. Сброс воды с охлаждения ОКБ-1 производиться на всас ЦН турбинного агрегата.

Охлаждение конденсата БП до температуры не выше 120°C – ограничено по характеристикам насосов КНБ.

Во время работы БП через ОКБ-1 необходимо контролировать солесодержание конденсата на выходе после ОКБ-1. Так как охлаждение осуществляется технической водой и в, случае неплотности трубной системы ОКБ-1, в конденсате будет регистрироваться повышенное солесодержание. В этом случаи ОКБ-1 выводиться в ремонт.

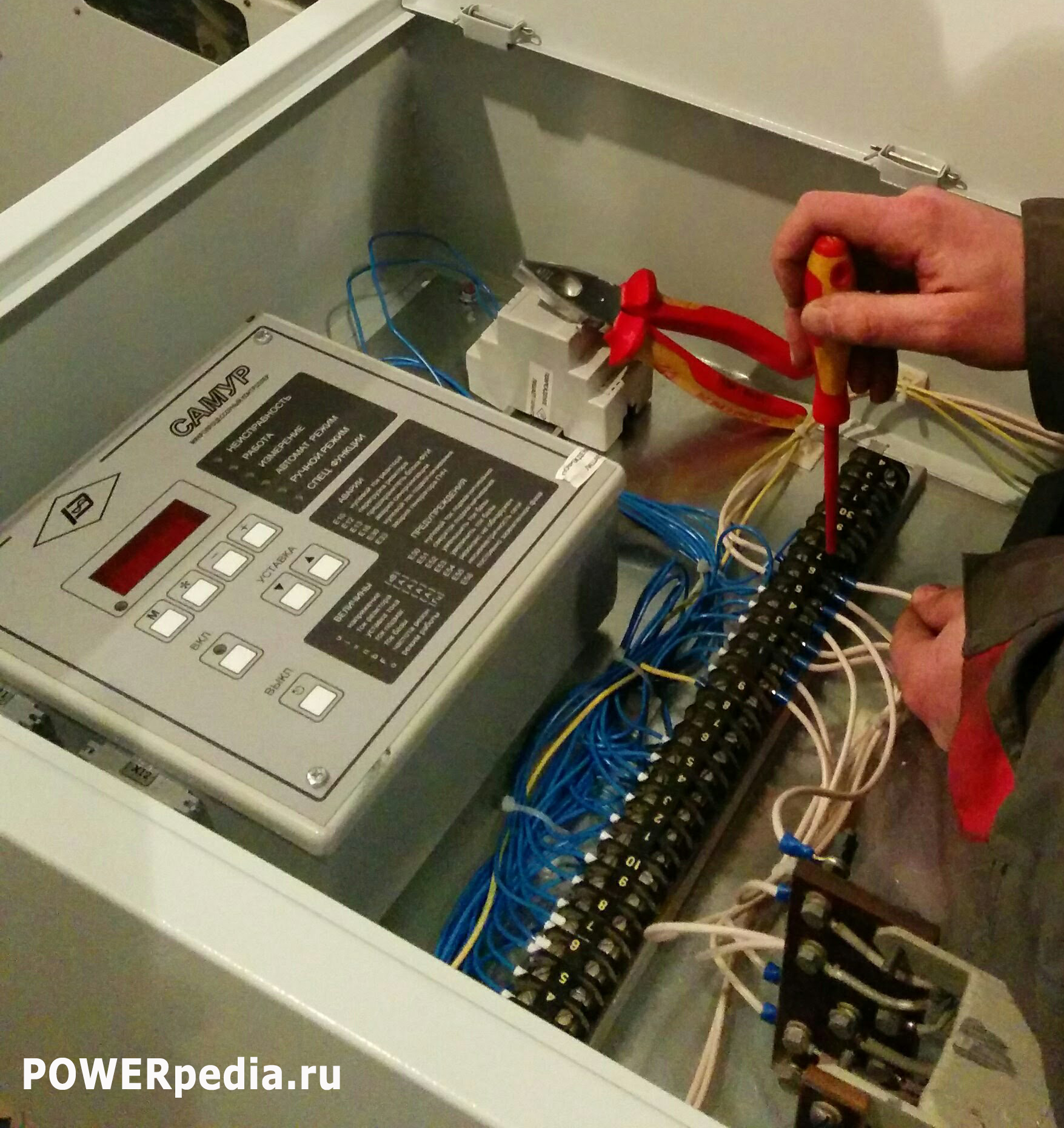

ППР на пуско-наладочные работы

Проект производства работ на пусконаладочные работы (ПНР) электротехнической продукции и автоматики.

Для выполнения наладки оборудования установлена следующая технологическая последовательность работ:

— подготовка к производству ПНР;

— индивидуальная наладка технических средств;

— комплексная наладка оборудования;

— приемо-сдаточные испытания.

До начала ПНР выполнить следующие подготовительные работы:

— получить комплект рабочей документации в части касающейся производства ПНР и комплект эксплуатационной документации;

— разработать на основе проектной и эксплуатационной документации рабочую программу ПНР или ППР пусконаладочных работ;

— подготовить парк измерительной аппаратуры, испытательного оборудования и приспособлений, а также средства индивидуальной защиты;

— обеспечить подачу напряжения на рабочие места наладочного персонала от временных или постоянных сетей электроснабжения.

В период индивидуальной (автономной) наладки оборудования с целью проведения настройки, конфигурирования и проверки правильности монтажа оборудования установлена следующая последовательность ПНР:

— выполнить визуальный осмотр оборудования и проверить правильность монтажа;

— подать питающее напряжение на отдельные устройства или группы устройств;

— обеспечить устранение дефектов оборудования и ошибок монтажа, выявленных в процессе ПНР;

— оформить окончание индивидуальной наладки технических средств протоколами

технической готовности.

В период комплексной наладки, который является заключительным этапом ПНР, установлена следующая последовательность работ:

— обеспечить взаимодействие персонала исполнителей ПНР, а также специалистов Заказчика и других заинтересованных организаций;

— выполнить работы по обеспечению взаимных связей между устройствами, системами с целью обеспечения устойчивой работы всего комплекса оборудования в заданных режимах и с заданными характеристиками;

— обеспечить устранение ошибок, выявленных в процессе комплексных ПНР;

— оформить окончание комплексной наладки технических средств актом технической готовности оборудования к комплексным испытаниям.

Для ввода оборудования в эксплуатацию на основании утвержденной программы и методики (ПМИ) необходимо выполнить комплекс работ по следующим этапам:

— провести предварительные автономные с оформлением отчетных документов о результатах испытаний;

— выполнить предварительные комплексные испытания с оформлением акта приемки оборудования в опытную эксплуатацию;

— провести в течение не мене двух месяцев опытную эксплуатацию ПТК оборудования с фиксацией в журнале Опытной эксплуатации сведений об отказах, сбоях и аварийных ситуациях;

— устранить неисправности и замечания и по результатам испытаний оформить Акт о завершении работ по проверке системы в режиме опытной эксплуатации, с заключением о возможности предъявления ПТК оборудования на Приемочные испытания;

— выполнить Приёмочные испытания, проводимые приемочной комиссией, состоящей из представителей Заказчика, подрядной организации и других организаций (по согласованию);

— завершить приемо-сдаточные испытания оформлением Акта о приемке оборудования в постоянную (промышленную) эксплуатацию.

ППР на прокладку кабелей

Проект производства работ (ППР) на прокладку силовых и контрольных кабелей.

Безопасность работ при прокладке и монтаже кабельно-проводниковой продукции обеспечить выполнением требований и мероприятий, приведенных в подразделах данного документа.

Монтаж кабельно-проводниковой продукции выполнять в следующей технологической последовательности:

— подготовка к производству электромонтажных работ;

— прокладка строительных длин кабеля по проектным трассам;

— электромонтажные работы по месту присоединения к оборудованию;

— контроль правильности и качества электромонтажных работ.

До начала прокладки кабелей в лотках и каналах выполнить следующие подготовительные работы:

— выполнить входной контроль кабеля в соответствии с указаниями соответствующего раздела.

— для предохранения кабеля от повреждения обработать внутреннюю поверхность лотков и каналов, удалив камни, строительный мусор, а также заделав трещины, сколы и выступающую арматуру;

— оборудовать проходы (отверстия) в фундаментах и стенах для вводов кабеля из

лотков в здания, а также переходы кабелей из одного вида кабельной канализации;

— для предохранения кабеля от повреждения при протягивании об острые кромки отверстий и поворотов трассы предусмотреть установку входных воронок или специальных направляющих;

— выполнить и оборудовать проходы (отверстия) для кабелей к шкафам, панелям, ячейкам и устройствам;

— распределить строительные длины кабеля по участкам прокладки, сопоставив

рабочие чертежи с фактическим состоянием трасс, где для каждого типа кабеля определить приоритеты по прокладке наиболее протяженных трасс с целью исключения образования непригодных маломерных отрезков;

— обустроить размещения кабельных катушек и бухт в соответствии с ППР;

При прокладке кабелей по подготовленным трассам соблюдать следующую последовательность работ:

— при отрицательных температурах воздуха в диапазоне -15 до -40°С для контрольных или силовых кабелей перед началом прокладки выполнить предварительный прогрев кабеля в отапливаемых помещениях с занесением данного факта в специальный журнал по электромонтажным работам;

— затянуть контрольные, силовые кабели в лотки и каналы бригадой монтажников вручную без применения специальных тяговых средств, исключив опасные растягивающие усилия и механические напряжения в кабеле укладкой с запасом 1-2% по длине;

— прокладку кабеля по лоткам, кабельным каналам и стенам осуществить в соответствии проектными планами расположения оборудования и проводок;

— по завершению прокладки выполнить фиксацию кабелей крепежными приспособлениями на поворотах и вертикальных участках трассы, соблюдая минимально допустимые радиусы изгибов, указанные в документах на прокладываемые кабели;

— концы каждого кабеля поднять (вытянуть) из канала или лотка, закрепить на оконечном оборудовании (в шкафах или панелях) и установить после места крепления маркировочные бирки, промаркировав их в соответствии со схемами подключений;

— результаты прокладки каждой трассы зафиксировать в специальном журнале по электромонтажным работам.

Окончательные методы прокладки силовых, контрольных кабелей определить при составлении ППР с учётом требований ПУЭ и СП 76.13330.2016. Монтаж и подключение кабелей и проводов к оборудованию выполнять в соответствии с Инструкцией по монтажу вспомогательных цепей (И 1.06-08).

При монтаже и подключении кабелей и проводов к оборудованию соблюдать следующую последовательность работ:

— распределить заведенные концы кабелей по устройствам и монтажным единицам оконечного оборудования в соответствии со схемами соединений и маркировкой кабеля;

— отмерить расстояние от ввода кабеля до места присоединения с учетом топологии финишной укладки кабеля и технологического припуска, а затем выполнить его обрезку и при необходимости предварительно надев термоусадочные манжеты или защитные колпачки электрических разъемов;

— выполнить разделку, установку маркировочных элементов, а при необходимости осуществить установку оконечных разъемов, обжатие жил кабелей наконечниками;

— выполнить установку и усадку манжет или намотку электроизоляционной клейкой ленты в местах выхода проводов из наружной оболочки кабеля и концов резервных жил для защиты от попадания влаги;

— выполнить присоединение экранов с двух концов экранированных кабельных линии с помощью специальных кабельных зажимов или пайки к шинам заземления шкафов или панелей (корпусам устройств) используя заземляющие проводники сечением не менее 4 мм2;

— осуществить инструментальный контроль состояния положенных и смонтированных кабелей;

— уложить внутри оконечных устройств концы кабелей и проводов в перфорированные короба или зафиксировать их крепежными элементами;

— осуществить присоединение жил кабеля и проводов к винтовым зажимам клемм в соответствии со схемами подключений;

— по окончании монтажных работ выполнить заделку мест переходов кабеля через стены и перекрытия легко удаляемой массой из негорючего материала с установкой с обеих сторон перехода маркировочных бирок.

Данное изображение создано с помощью ИИ – Midjourney 5.2