Бойлерная установка предназначена для осуществления снабжения потребителей и собственных нужд тепловой энергией в виде горячей воды для отопления и горячего водоснабжения.

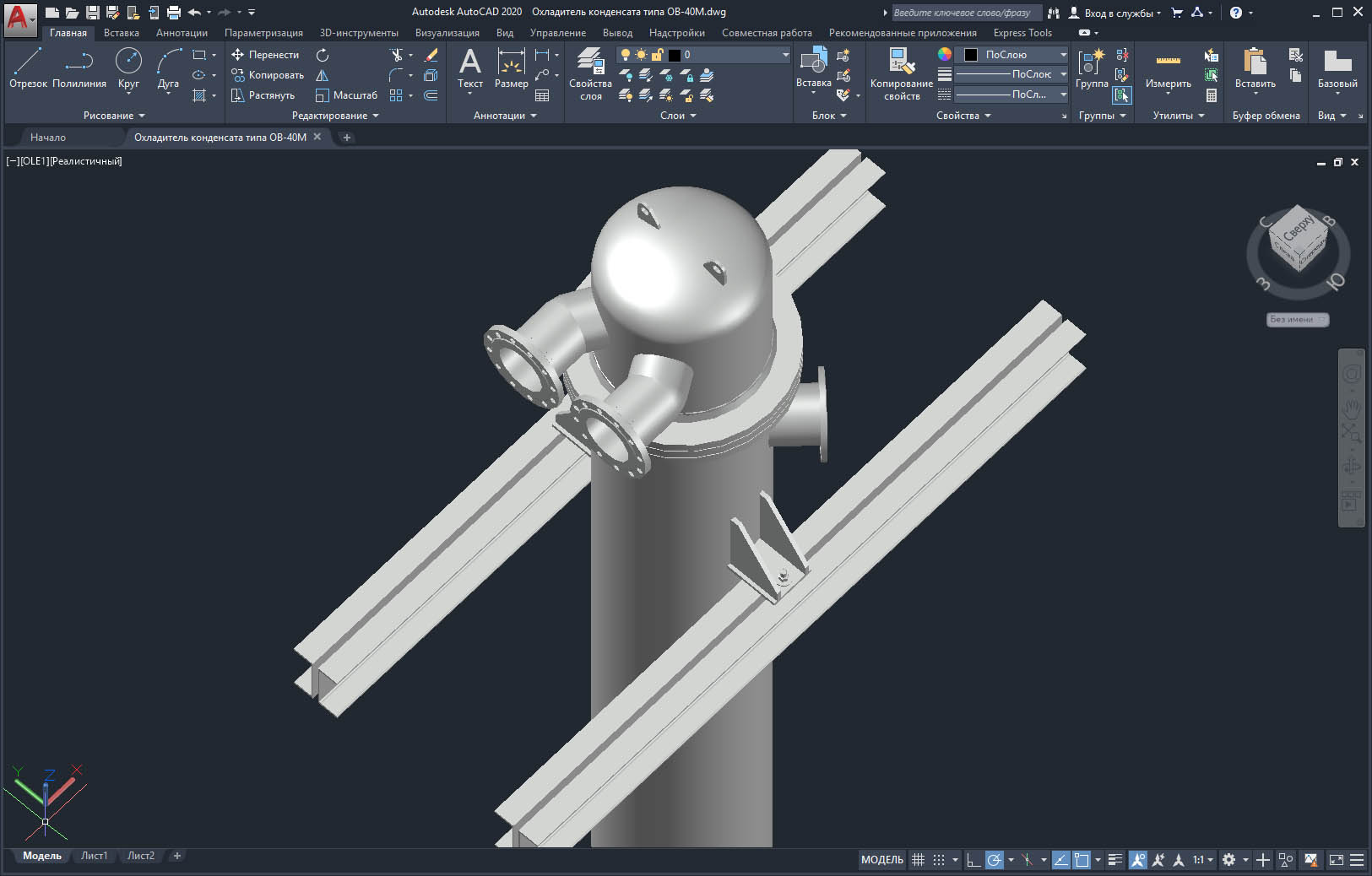

Бойлерная установка состоит из подогревателей сетевой воды, сетевых насосов, обеспечивающих циркуляцию воды в теплосети, насосов откачивающих конденсат греющего пара, трубопроводов сетевой воды, греющего пара, конденсата греющего пара, отсоса воздуха и дренажных трубопроводов. Дополнительно, по требованиям конкретного технологического процесса устанавливаются охладитель конденсата и охладитель выпара.

Энергетическая эффективность бойлерной установки достигается посредствам установки нового, современного технологического оборудования.

Установка современных подогревателей сетевой воды типа ПСВ-550-0,3(1,4)-2,5 ЦКТИ-УрФУ, имеющих ряд энергоэффективных решений за счет своей новой конструкции, по сравнению с серийно выпускаемыми бойлерами.

Новая конструкция обеспечивает повышенные тепловой эффективности на 15-20 % по сравнению с ранее выпускаемыми подогревателями сетевой воды.

Установка сетевых и конденсатных насосов с торцевыми уплотнениями, производства ведущей в данном направлении российской компании – ООО НПЦ «АНОД», г. Нижний Новгород. Эксплуатация модернизированных насосов с торцевыми уплотнениями минимизирует утечку перекачиваемой среды в окружающее пространство и подсос воздуха в агрегаты, тем самым сокращая расход топливных ресурсов на 15-25%.

Оснащение приводов сетевых и конденсатных насосов, системами управления частотой вращения ротора асинхронного электродвигателя (ЧРП). Ввиду переменной загрузки насосных агрегатов бойлерной установки регулирование скорости вращения электродвигателя – наиболее эффективный способ управления производительностью насосов и, следовательно, их энергопотреблением. К преимуществам ЧРП помимо энергосбережения относятся: уменьшение износа основного оборудования за счет плавных пусков, устранение гидравлических ударов, снижение шума.

Работа электродвигателей насосов через систему частотного регулирования позволяется сократить расход электрической энергии на 30-40%.

Для откачки конденсата из охладителя выпара используются два насосных агрегата консольного типа с Р = 3,0 кгс/см2 и Q = 15 – 30 т/час. Насосы включаются от сигнала поплавкового датчика уровня и, поэтому, имеют низко периодический режим работы.

После окончания монтажа, все элементы трубопроводов и арматуры, а также подогреватели сетевой воды, защищаются напыляемой керамической тепловой изоляцией «АСТРАТЕК».