Описание газового блока системы АМАКС.

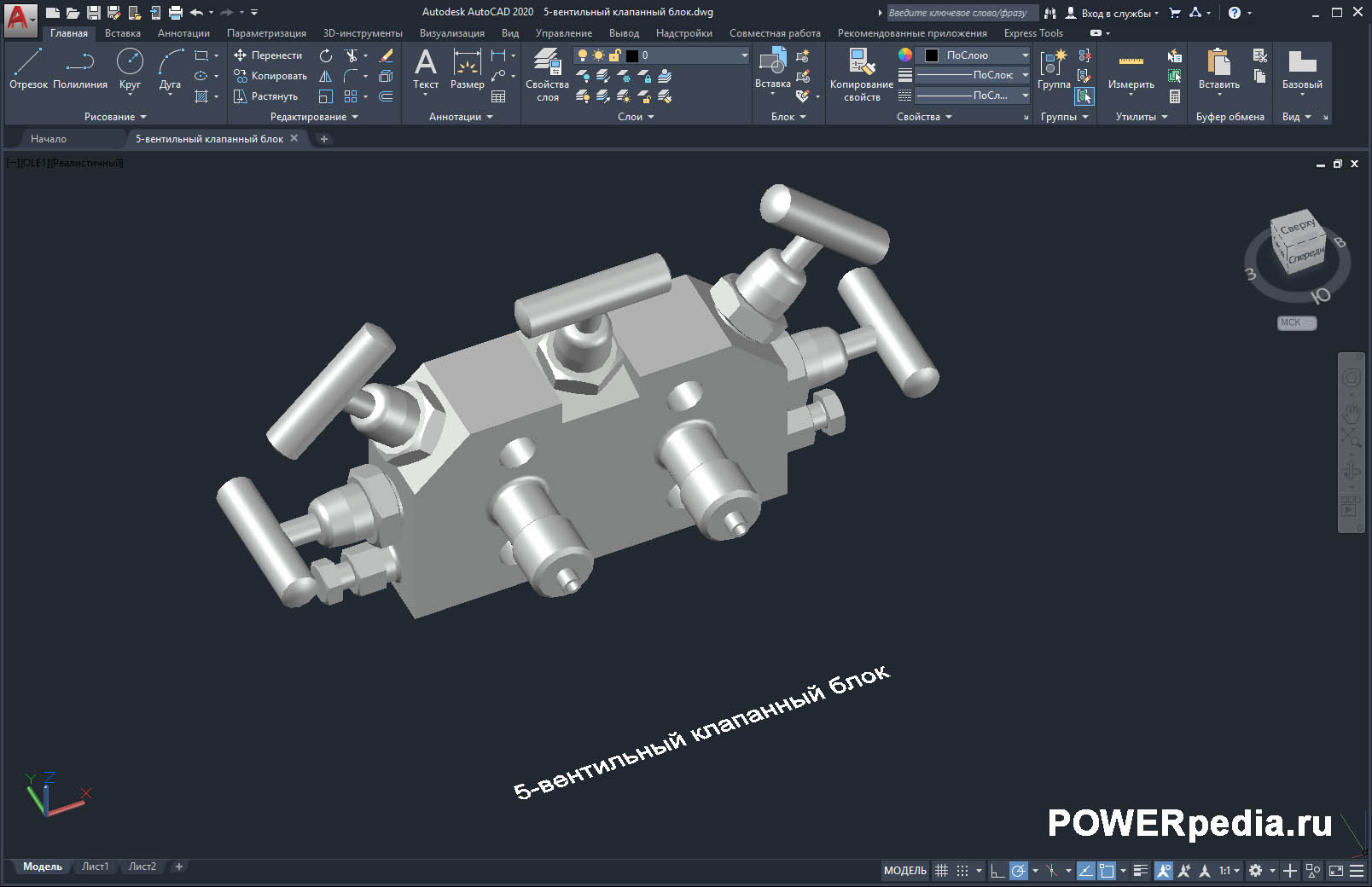

Блок газооборудования ЗАО «АМАКС-газ» включает в свой состав:

— два предохранительно-запорных клапана (ПЗК), перекрывающих подачу — газа при отключении их электропитания;

— опрессовочную гребенку для проверки плотности ПЗК;

— клапан безопасности типа «НО» и клапан подачи газа на запальник типа

«НЗ».

Кроме того, в обязательный комплект поставки входит заслонка дроссельная с электроприводом, гребенка КИПиА с отборным устройством и опора. На вводном патрубке блока газооборудования предусмотрена врезка шарового крана для присоединения продувочного трубопровода.

Для розжига и контроля факела запальника использовано запально- сигнализирующее устройство ЗСУ-ПИ-60-05 с сигнализатором горения ЛУЧ-КЭ.

Блоки «АМАКС-газ» предназначены для работы горелок энергетических котлов на природном газе с температурой от минус 30°С до плюс 80°С в автоматическом режиме и выполняют следующие функции:

— регулирование расхода газа;

— обеспечение безопасного розжига с автоматической опрессовкой своих запорных устройств;

— отсечка газа при нарушении технологических параметров работы котла, недопустимом отклонении давления газа, воздуха перед горелкой или при погасании факела.

Применение блоков газооборудования позволяет исключить возможность загазованности в топке котла и «хлопка» при розжиге горелки и обеспечить возможность погорелочного управления нагрузкой котла.

Для того чтобы установить блоки газооборудования АМАКС необходимо выполнить следующие работы:

- установить первую задвижку (по ходу движения газа к котлу) Г-11 Ду500 (ручная);

- переврезать трубопровод ЗЗУ (после отключающих устройств в соответствии с «Правилами безопасности систем газораспределения и газопотребления» ПБ-12-529-03 п.7.32);

- заменить существующее сужающее устройство для учета газа на диафрагму бескамерную Ду500 Ру0,6. Прямые участки расходомерного устройства выполняются в соответствии с требованиями ГОСТ 8.586.1-2005 — ГОСТ 8.586.5-2005;

- заменить регулирующей заслонки;

- установить газовые блоки состоящие из двух ПЗК и регулирующего органа с присоединением к ним газопроводов в соответствии с требованиями НТД;

- ЗЗУ с контролем растопочного и основного факела;

- для контроля общего факела в топке должны быть использованы сигнализаторы горения. Для контроля пламени запальника и факела горелки использовать датчики, входящие в комплект запально-сигнализирующего устройства;

- устройство дополнительных трубопроводов для продувки газопровода в соответствии с требованиями НТД;

- шибера воздуха перед горелками сохранить существующие. Для управления шиберами предусмотреть поставку новых МЭО-630/63-0,25У-НВТ4-01 с датчиками с унифицированным выходным сигналом 4-20 мА.