Мероприятия по обеспечению промышленной безопасности при эксплуатации объектов, участвующих в перекачке токсичных веществ на ТЭЦ:

— соответствие принятого оборудования, запорной арматуры требованиям технологического процесса по давлению, температуре и коррозионности сред;

— оснащение технологического процесса необходимыми средствами измерений;

— предусмотрено местное и дистанционное (с рабочего места начальника смены водоподготовки и водно-химического режима – из помещения операторной) управление электромагнитными клапанами на технологических трубопроводах при достижении максимального уровня в емкостях;

— предусмотрен строгий контроль за исправностью средств сигнализации приборов, находящихся в помещении операторной;

— применение для транспортировки едких жидкостей бесшовных трубопроводов с антикоррозионным наружным покрытием, а также герметичных фланцевых соединений, приваренных встык, и герметичной запорной арматуры класса герметичности «А» по ГОСТ 9544-2015;

— соответствие прокладочного материала фланцевых соединений оборудования, арматуры и трубопроводов давлению, температуре и коррозионным свойствам сред;

— оснащение емкостного оборудования уровнемерами с сигнализацией максимального уровня;

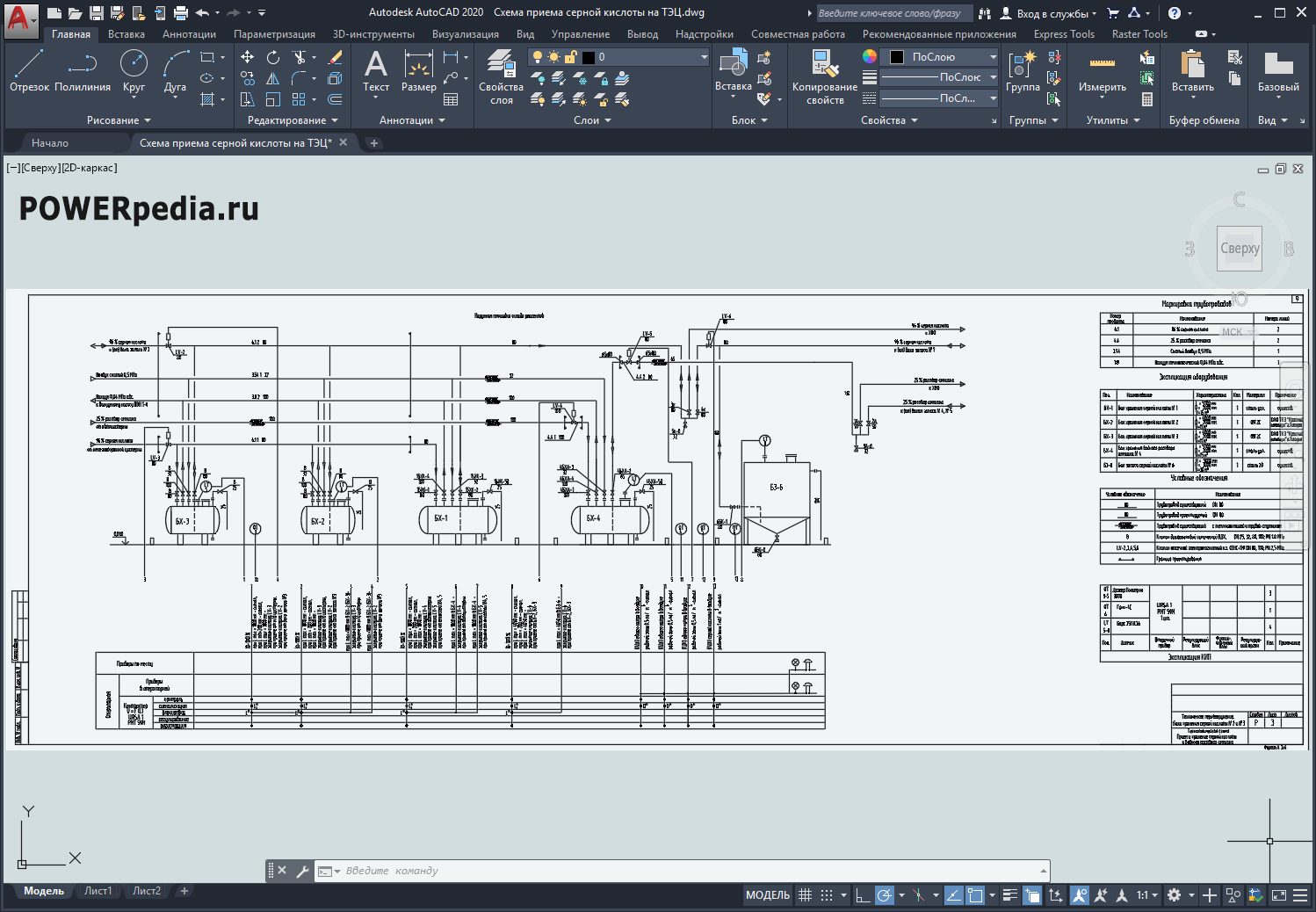

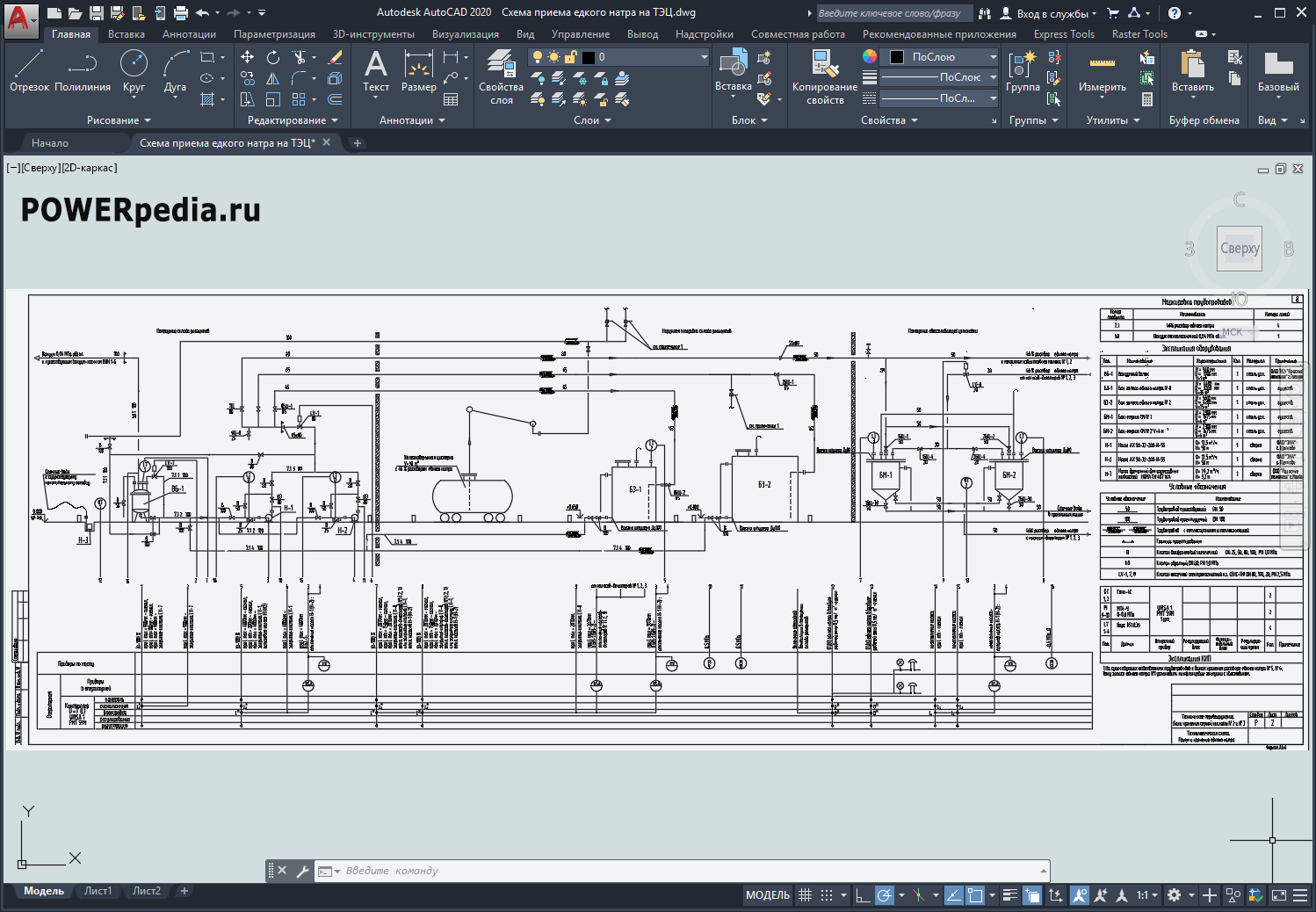

— для исключения перелива емкостей с раствором едкого натрия: ВБ-1, Б3-1, БМ-1, БМ-2, а также емкостей с серной кислотой: БХ-2, БХ-3, Б3-6 и емкости с водным раствором аммиака БХ-4 – предусмотрена светозвуковая сигнализация при достижении максимального уровня в емкостях по месту (у места приема жидкостей в емкостное оборудование) и с рабочего места начальника смены водоподготовки и водно-химического режима

Мероприятия по технике безопасности и промышленной санитарии при эксплуатации объектов и оборудования химводоподготовки:

– организация производственного процесса с максимальным оснащением средствами изменения емкостного, насосного оборудования и средствами автоматической защиты, исключающими возможность перелива при приеме и перекачивании на хранение едких жидкостей;

– местное и дистанционное (с рабочего места начальника смены водоподготовки и водно-химического режима – из комнаты №12) управление электромагнитными клапанами на технологических трубопроводах при достижении максимального уровня в емкостях и отключение насосного оборудования;

– емкостное оборудование, насосы и площадки слива жидкостей размещены в поддонах с приямками для сбора проливов;

– на всех фланцевых соединениях предусмотрена установка защитных кожухов

– установлен газоанализатор на едкий натрий с сигнализацией превышения концентрации паров едких жидкостей с выносом звукового сигнала о превышении ПДК по месту и на рабочее место начальника смены водоподготовки и водно-химического режима в помещение операторной (управления):

– в помещении склада реагентов у ВБ-1 и у насосов Н-1, Н-2 с включением вновь запроектированной аварийной вентиляции при превышении ПДКр.з.

– на наружной площадке склада реагентов у аппаратов с едким натрием

Б3-1, Б3-2;

– в помещении обессоливающей установки у аппаратов БМ-1 и БМ-2 с включением существующей аварийной вентиляции при превышении ПДКр.з.

Техническим перевооружением предусмотрена установка газоанализатора на серную кислоту с сигнализацией превышения концентрации паров едких жидкостей с выносом звукового сигнала о превышении ПДК по месту и на рабочее место начальника смены водоподготовки и водно-химического режима в помещение операторной (управления):

– в помещении склада реагентов у цистерны с серной кислотой с включением в данном помещении вновь запроектированной аварийной вентиляции при превышении ПДКр.з.

– на наружной площадке склада хранения реагентов у аппаратов с серной кислотой БХ-3, БХ-2, БХ-1, Б3-6.

– предусмотрена защита насосов от работы «всухую», сигнализация работы насосов, дистанционное отключение насосов с рабочего места начальника смены водоподготовки и водно-химического режима и с места слива продуктов.