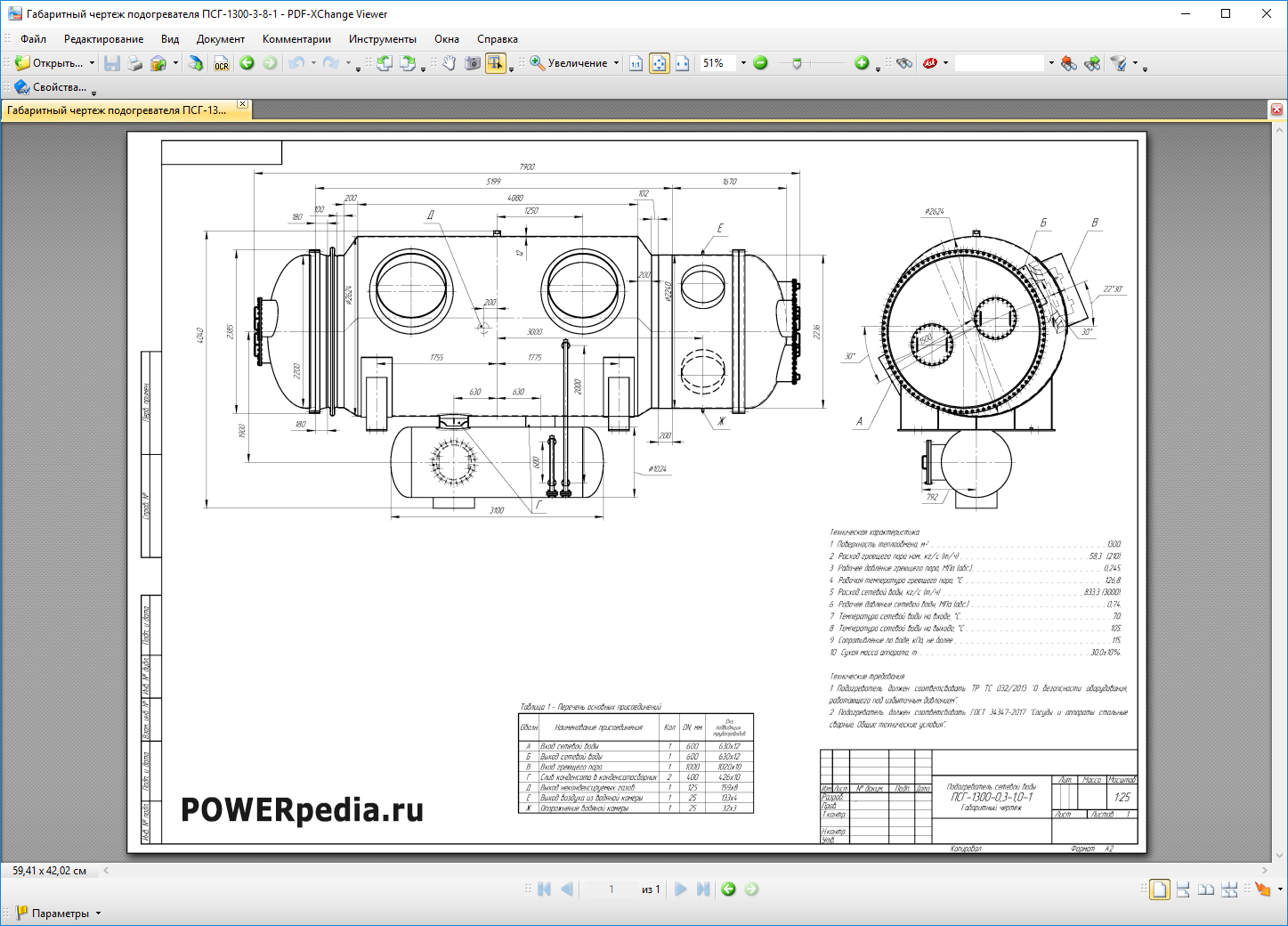

Общие положения из раздела «Проект организации строительства» на горизонтальный подогреватель сетевой воды (ПСГ).

Работы должны выполняться в соответствии с проектом производства работ, Проектом организации строительства, программам и инструкциям, утвержденным и согласованным в соответствии с действующим порядком.

Доставка оборудования осуществляется силами Подрядчика.

Для доставки сетевого подогревателя рекомендуется воспользоваться услугами специализированной транспортной компании.

Ввоз оборудования на территорию ТЭЦ после получения пропускных документов, осуществляется через грузовые ворота. Ввоз оборудования к месту установки, осуществляется через ворота временного торца турбинного отделения.

Разгрузка и установка аппаратов производится с помощью имеющегося мостового крана г/п 100/20 т., установленного в турбинном отделении.

Перед выполнением работ обязательное проведение входного контроля качества применяемых материалов, запасных частей и оборудования.

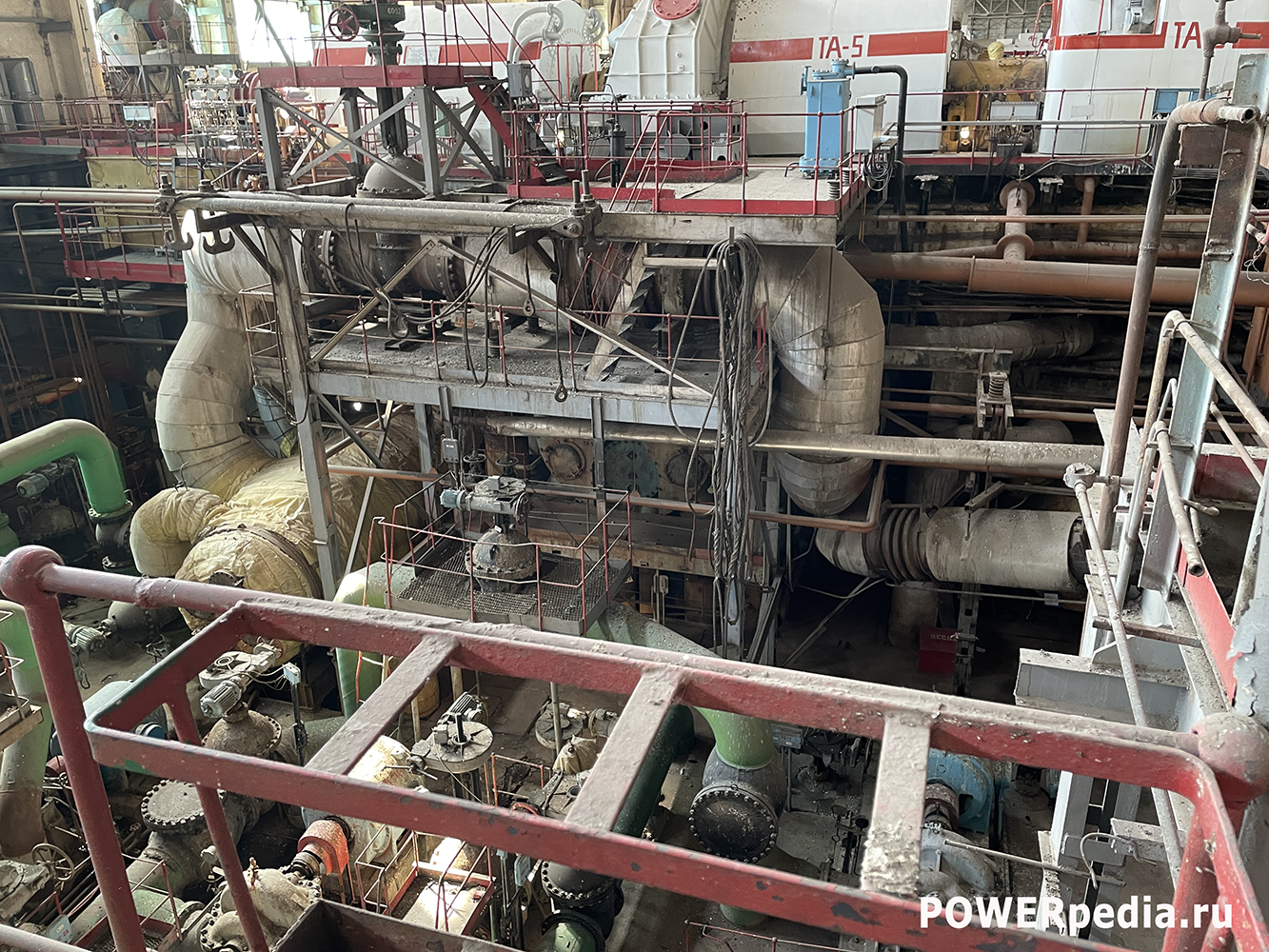

Техническое перевооружение будет производиться на территории ТЭЦ в помещении котлотурбинного цеха, главного корпуса.

В существующем здании главного корпуса действующей ТЭЦ.

Энергоснабжение строительства осуществляется путем подключения к существующим сетям предприятия. Точки подключения выдает служба эксплуатации.

Водоснабжение строительства осуществляется путем подключения к существующим сетям предприятия.

В связи с тем, что работы будут производиться в существующем помещении с наличием в зоне производства работ действующего технологического оборудования, проектом организации строительства определен коэффициент на стесненность К=1,35 в соответствии с МДС 81 35.2004 ( Приложение 1 , таблица 1, п.З и таблица 2, п.2), что учтено при составлении сметной документации. Физические объемы строительно-монтажных работ представлены в посте «Монтаж ПСГ».