Измерение уровня нефтепродуктов (мазута) в резервуаре (баке), как металлическом, так и железобетонном МБ. Описание КИПиА на реально-действующем мазутном хозяйстве ТЭЦ.

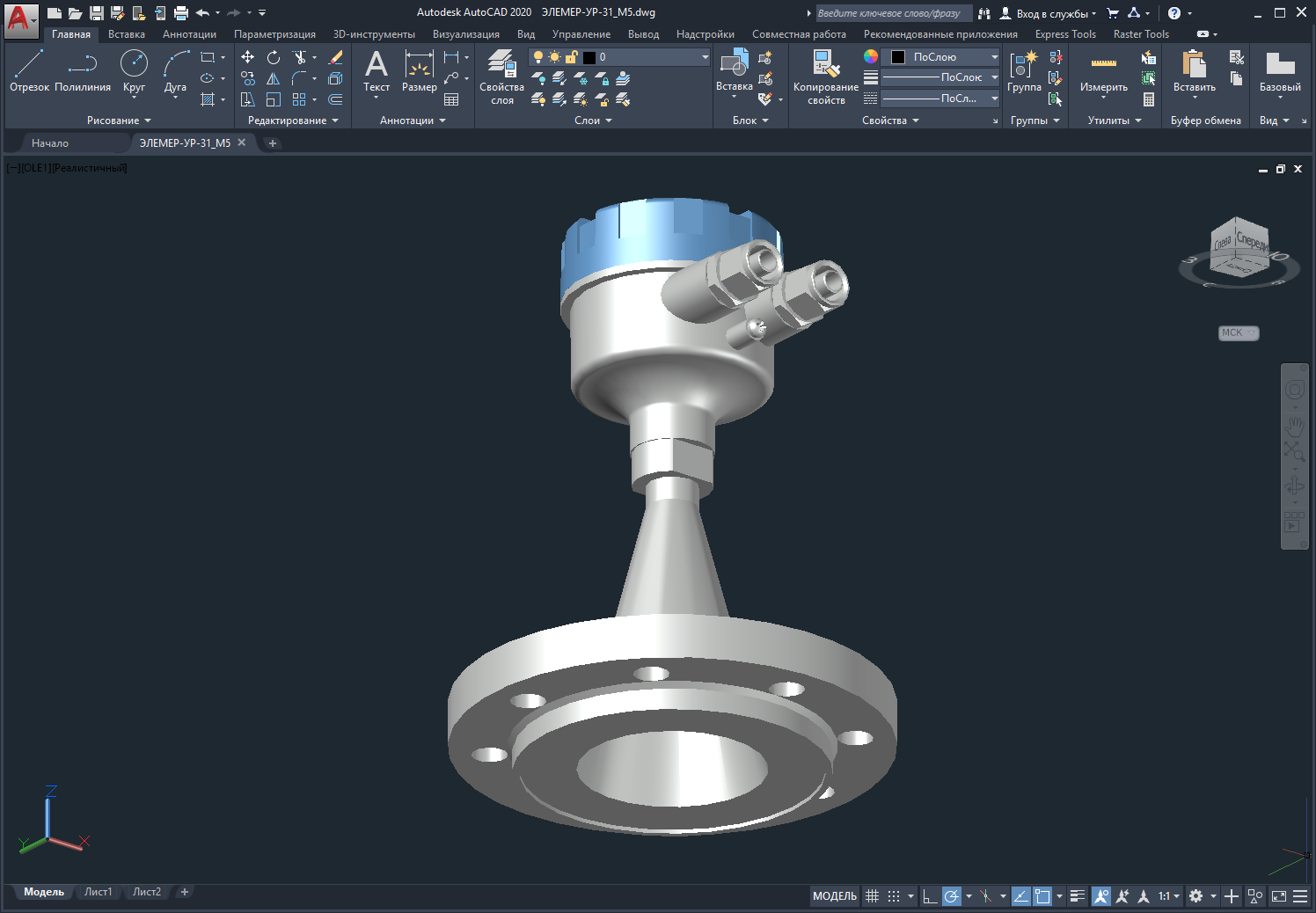

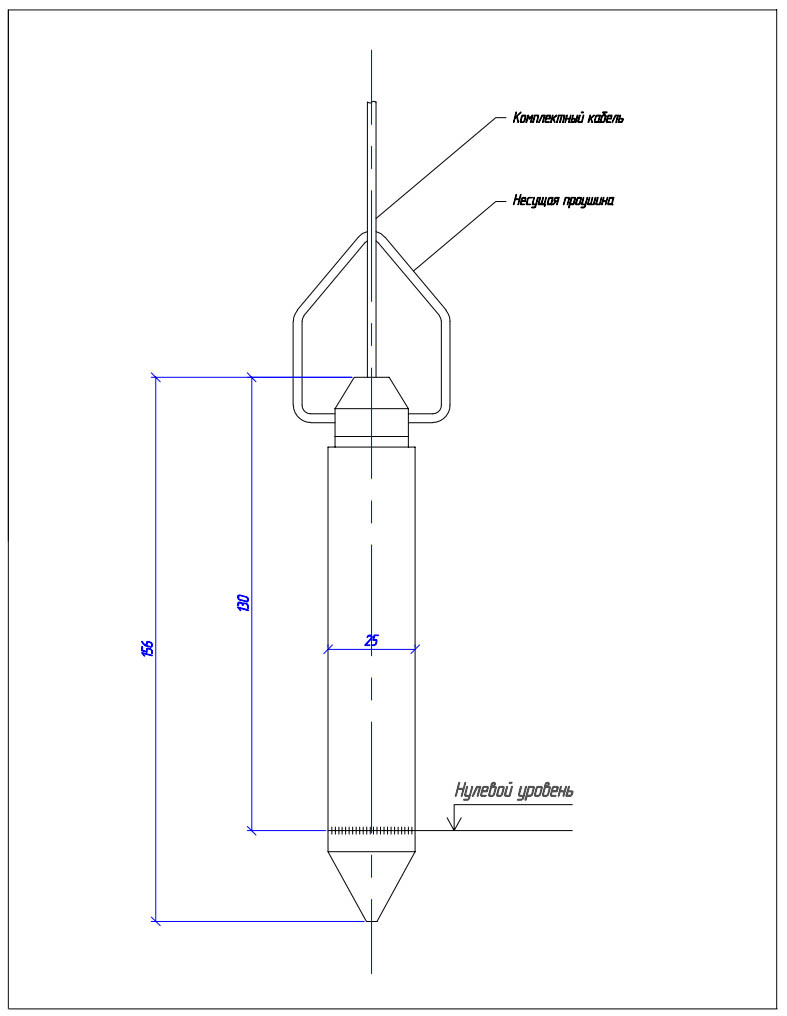

Измерение уровня мазута в мазутном баке (МБ) по месту (по ГОСТ 21.208 — LT) выполнено с помощью радарных уровнемеров взрывозащищенного исполнения (№73585-18 Госреестра СИ), производства НПП «Эле-мер».

Модификация уровнемеров для МБ — уровнемер радарный с взрывонепроницаемой оболочкой ЭЛЕМЕР-УР-31/Exd/М5.

Рекомендуемые и фактические условия эксплуатации уровнемеров соответствуют требованиям руководства по эксплуатации.

Более подробно технические и метрологические характеристики уровнемеров указаны в «Описание типа средств измерений» на датчик.

Первичные приборы устанавливаются, непосредственно, на мазутных баках, в люки, предусмотренные для установки контрольно-измерительных приборов. Приборы устанавливаются в соответствии с руководством по эксплуатации и требованиями СП 77.13330.2016. Для защиты датчиков от воздействия прямых солнечных лучей, проектом предусмотрен монтаж козырьков.

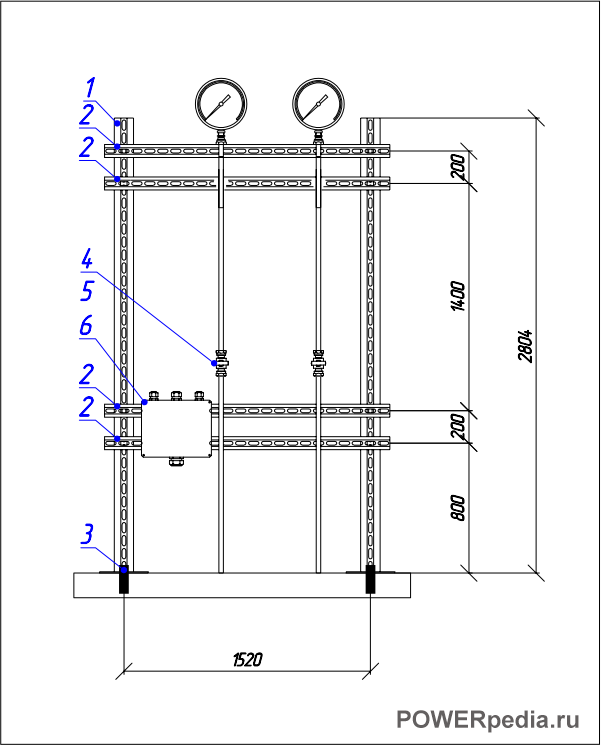

В качестве вторичных приборов измерения и регистрации уровня в мазутных баках (ГОСТ 21.208 — LISA) на щитах, используются регистраторы многоканальные технологические общепромышленного исполнения РМТ-29-М2 (№53210-13 Госреестра СИ), производства НПП «Элемер».

Модификация вторичных средств измерения для МБ — регистратор многоканальный технологический РМТ 29-М2/А5/Р4/Р8/И2/Д2/DIN2/360П/ГП/ТУ 4226-111-13282997-12.

Регистратор технологический для измерения уровня в МБ устанавливается на щите управления, на диспетчерской панели приборов.

В качестве световой и звуковой сигнализации (по ГОСТ 21.208 — НL) при критических значениях уровня в мазутных баках, используются зуммеры с пульсирующим световым сигналом CB1-613R, производства ABB.