Сведения об обеспечении заданных в техническом задании (ТЗ) потребительских характеристик АСУТП, определяющих качество.

Соответствие требованиям по надежности:

Надежность АСУТП в целом обеспечивается:

− надежностью отдельных компонентов системы;

− резервированием отдельных компонентов системы и линий связи;

− распределением и резервированием системы хранения данных.

АСУТП характеризуется следующими показателями надежности:

− наработка на отказ по каждому каналу сбора, обработки, передачи и представления информации – не менее 5000 часов;

− время восстановления различных технических средств автоматизации после отказа – не более 12-ти часов, а ключевых компонентов не более одного часа при наличии ЗИП;

− срок службы комплекса с учетом замены отказавших частей – не менее 10 лет.

Соответствие требованиям по безопасности

АСУТП рассчитана для работы в непрерывном режиме с регламентными работами в период остановки и ревизий установки.

В случае отказа отдельных устройств АСУТП обеспечивает возможность поддержания установившегося режима работы технологического оборудования до устранения неисправностей.

Компоновка составных частей системы обеспечивает свободный доступ для монтажа, наладки, замены или ремонта.

Технические средства АСУТП, находящиеся под напряжением, защищены от случайного прикосновения к ним обслуживающего персонала и подлежат защитному заземлению согласно ГОСТ 12.1.030. Места подключения защитного заземления располагаются на видном месте и четко обозначаются. Инструкции по эксплуатации технических средств включают специальные пункты требований по безопасности монтажа, эксплуатации и технического обслуживания.

По устойчивости к электромагнитным помехам устройства АСУТП соответствуют ГОСТ CISPR 24-2013.

Соответствие требованиям по эргономике и технической эстетике:

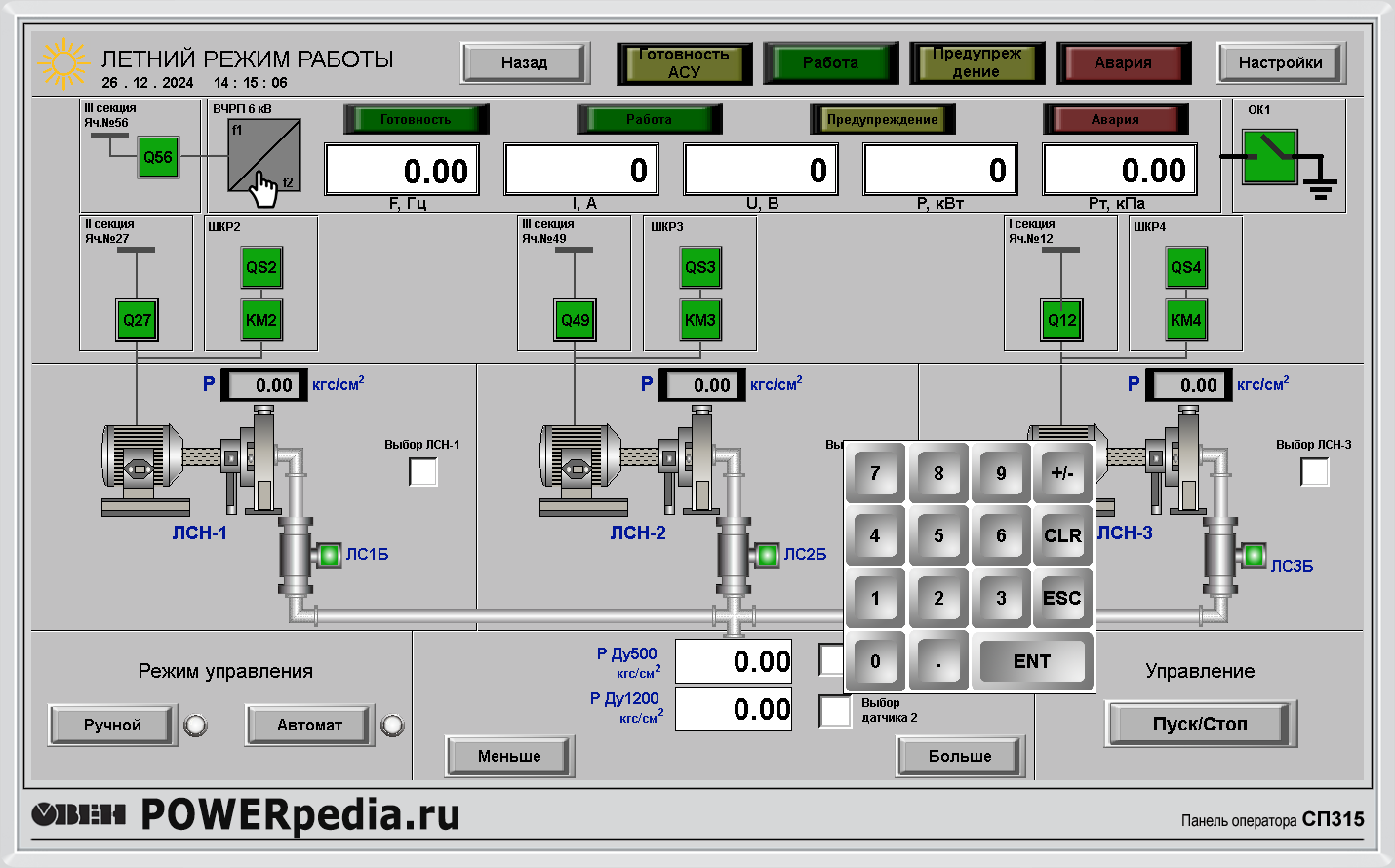

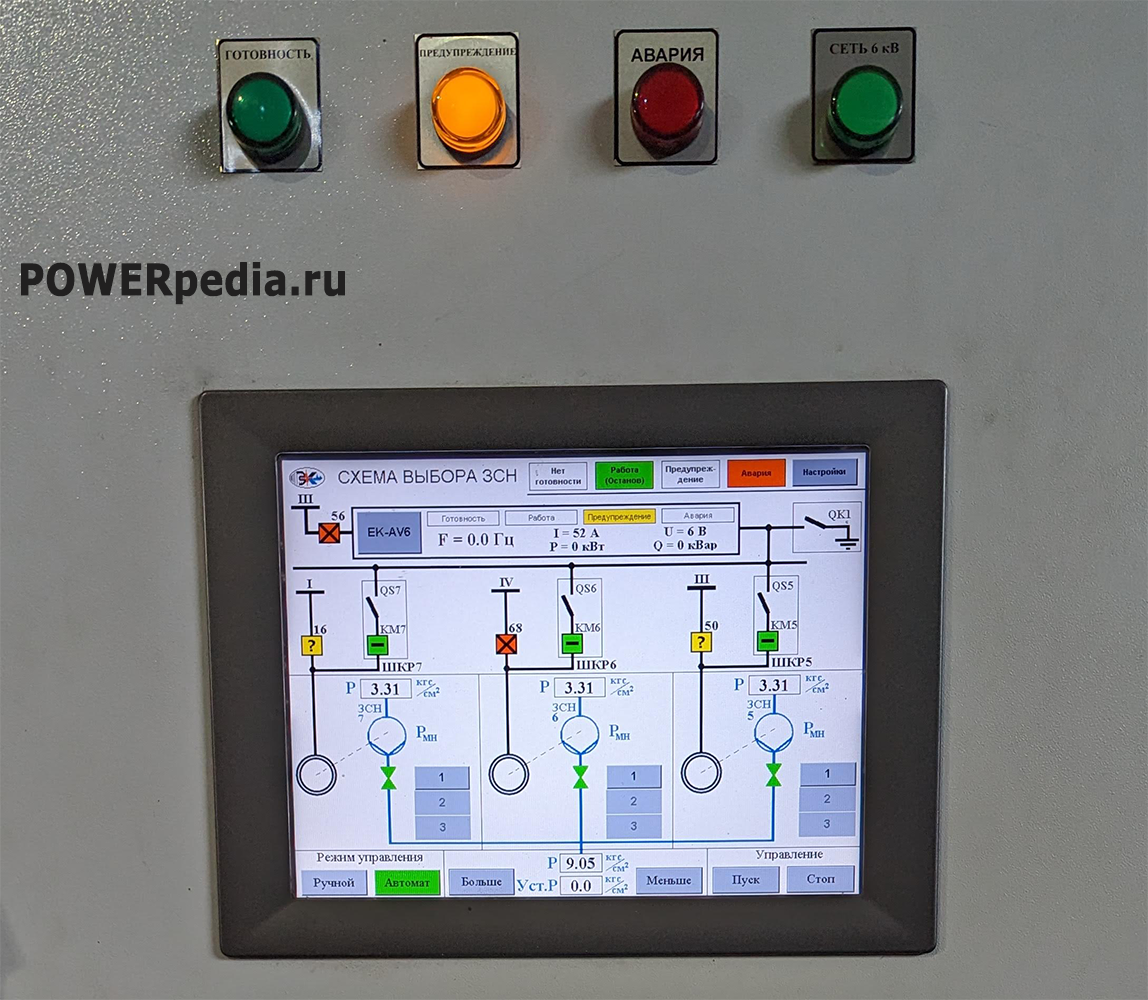

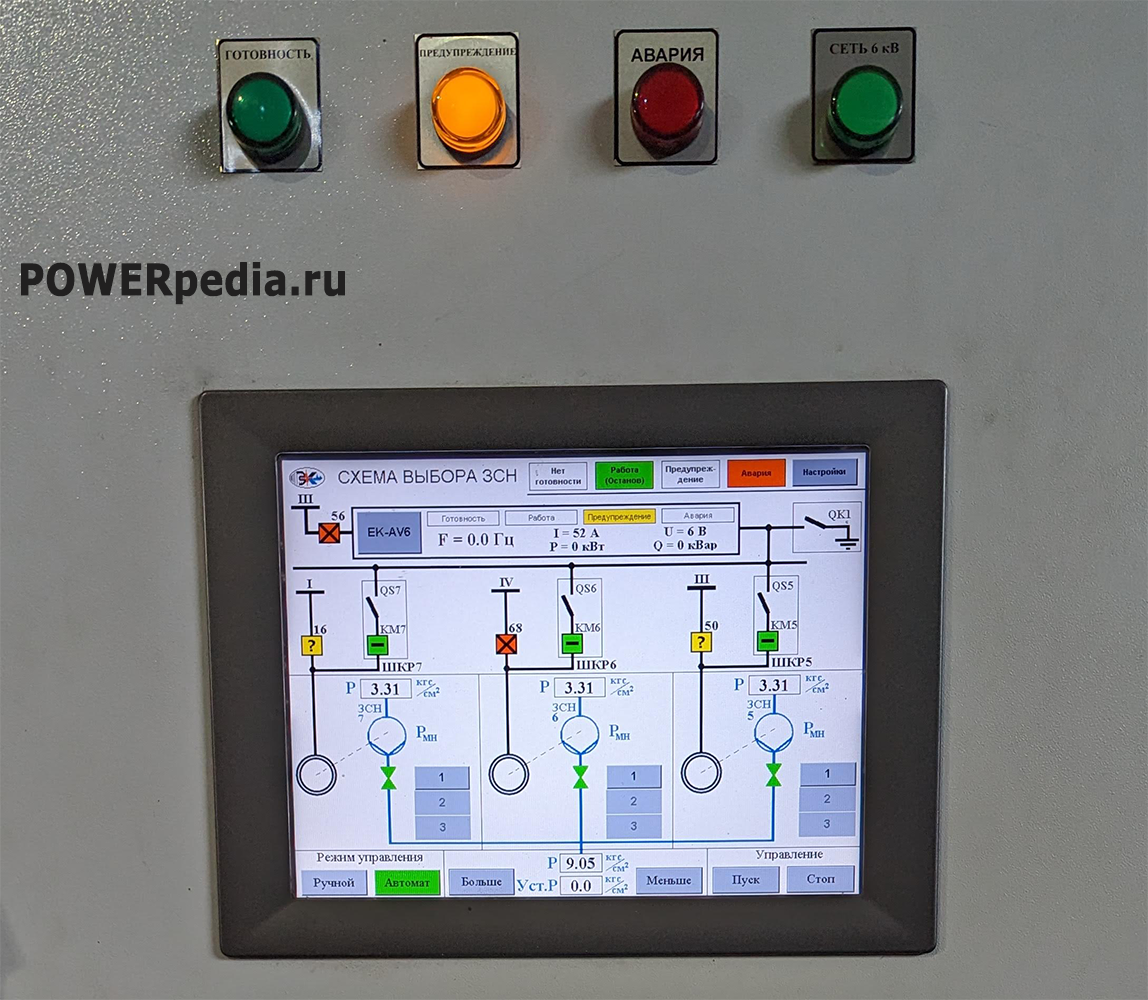

Представление информации оператору о параметрах осуществляется в физических единицах контролируемых параметров в цифровом и графическом виде.

Экранные формы спроектированы с учетом требований унификации.

Размещение технических средств и их конструктивное исполнение, обеспечивает

безопасность и удобство работы персонала в соответствии с требованиями эргономики, установленными:

− ГОСТ 21829 – для средств представления зрительной информации;

− ГОСТ 22269 – для рабочих мест.

Соответствие требованиям по защите информации от несанкционированного доступа:

С целью защиты информации от несанкционированного доступа предусмотрены:

− операционная система с администрированием и с возможностью предоставления права доступа к информации для каждого пользователя, с протоколированием обращений и выхода из системы лиц, которым предоставлено право доступа к файловой системе;

− протоколирование действий персонала по управлению работой системы.

Все программное обеспечение технических средств АСУТП не имеет функций, требующих соединений с Интернетом, в том числе для подтверждения лицензии или активации.

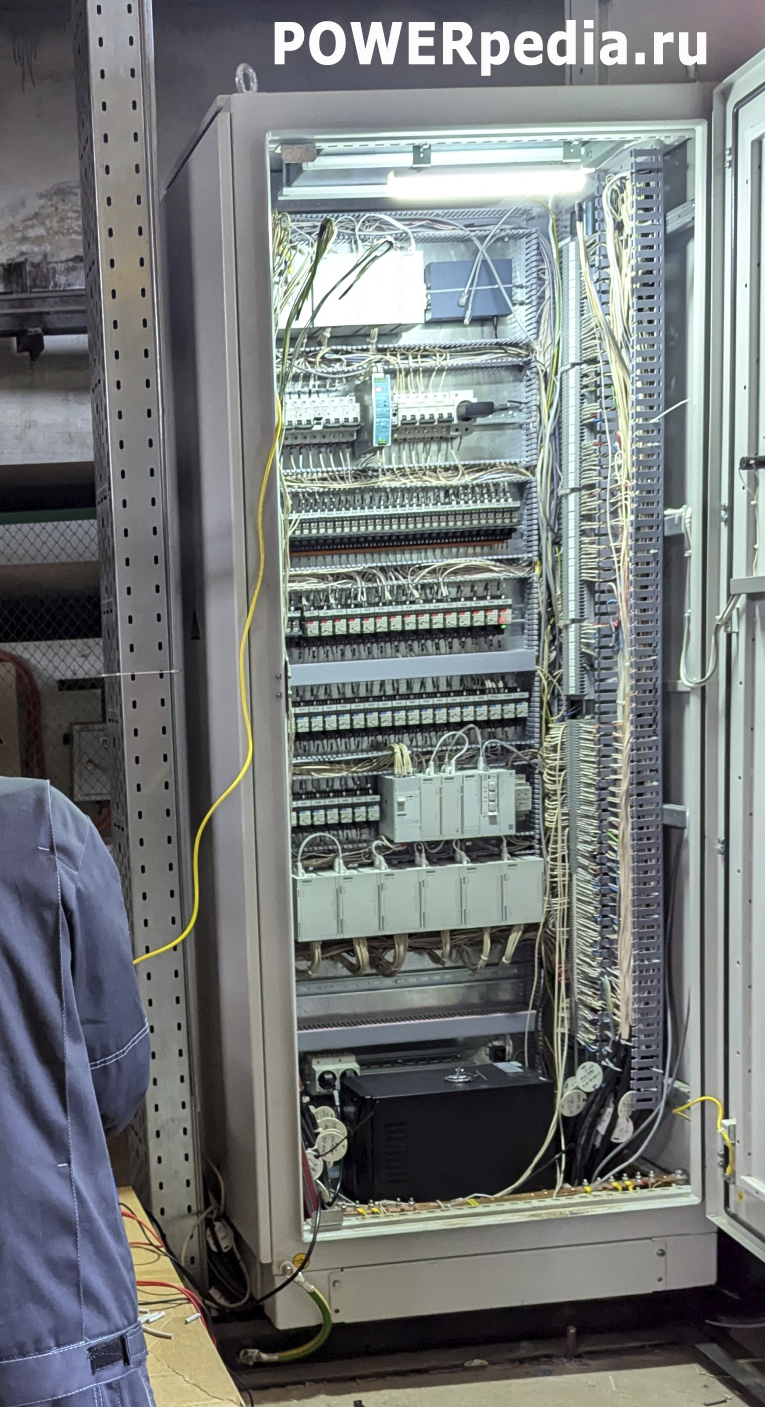

Шкафы ПТК (программно-технический комплекс) с размещенными в них техническими средствами системы, с целью предотвращения несанкционированного доступа, оснащены замками.

Соответствие требованиям по сохранности информации при авариях:

Для обеспечения сохранности информации при потере электропитания, питание

устройств, входящих в АСУТП, осуществляется через источники бесперебойного питания.

Программные средств обеспечивают дублирование информации на резервные

устройства хранения с последующим восстановлением.

Соответствие требованиям по стандартизации и унификации:

АСУТП создается на основе действующих стандартов и норм.

Унификация в части программного обеспечения предполагает:

− применение стандартных открытых протоколов;

− использование методов структурного программирования, модульного принципа

построения программных компонентов и на единообразные связи между программными модулями на основе единых программных интерфейсов.

Унификация технических средств обеспечивается использованием:

− средств вычислительной техники, имеющих единую систему интерфейсов;

− стандартных линий связи (RS-485, Ethernet и т.п.);

− единых способов и средств передачи информации в пределах всей системы.

В качестве АРМ используются программно-конфигурируемые, IBM PC совместимые компьютеры.

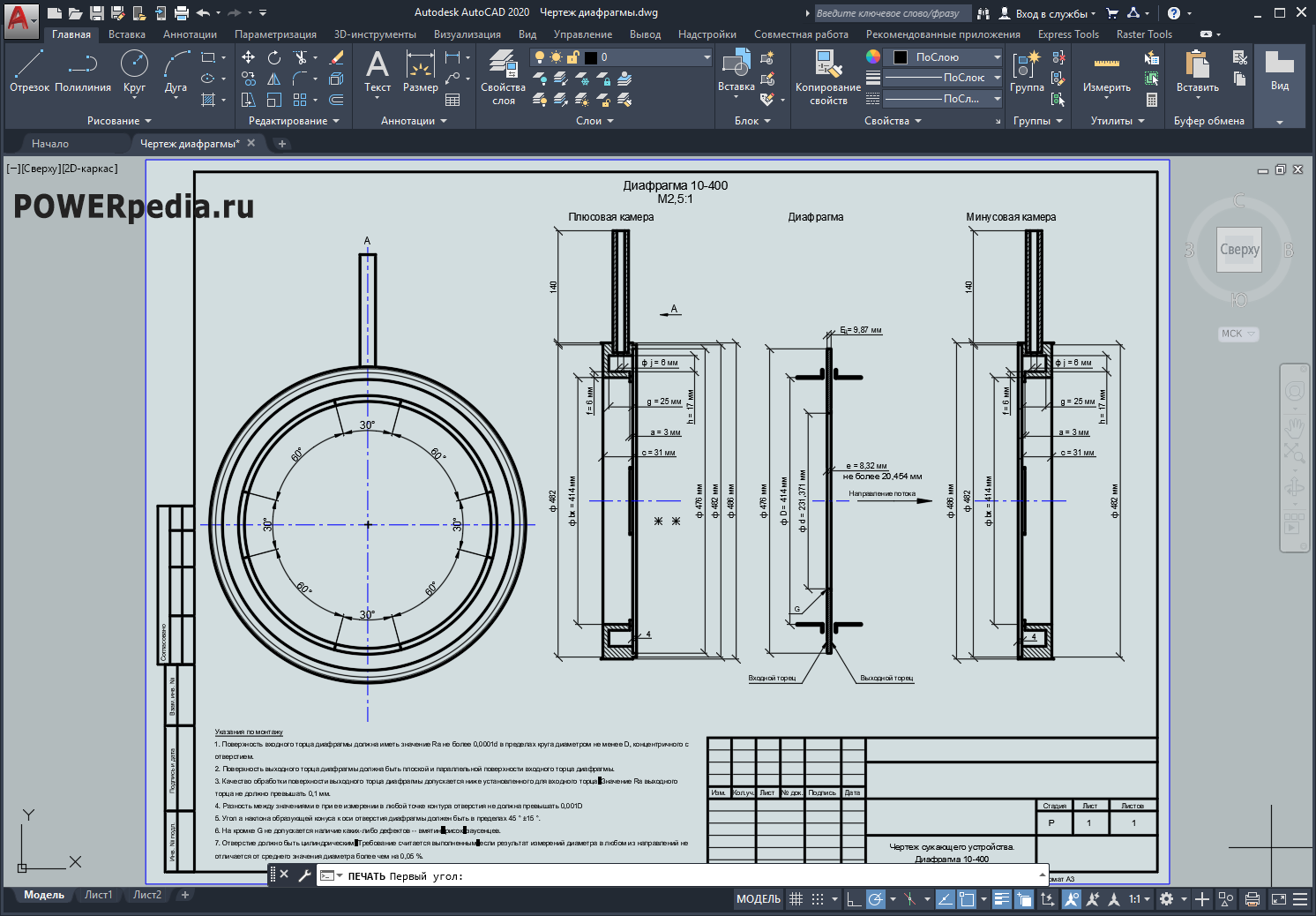

Измерение параметров технологического процесса производится средствами, внесенными в «Государственный реестр средств измерений».