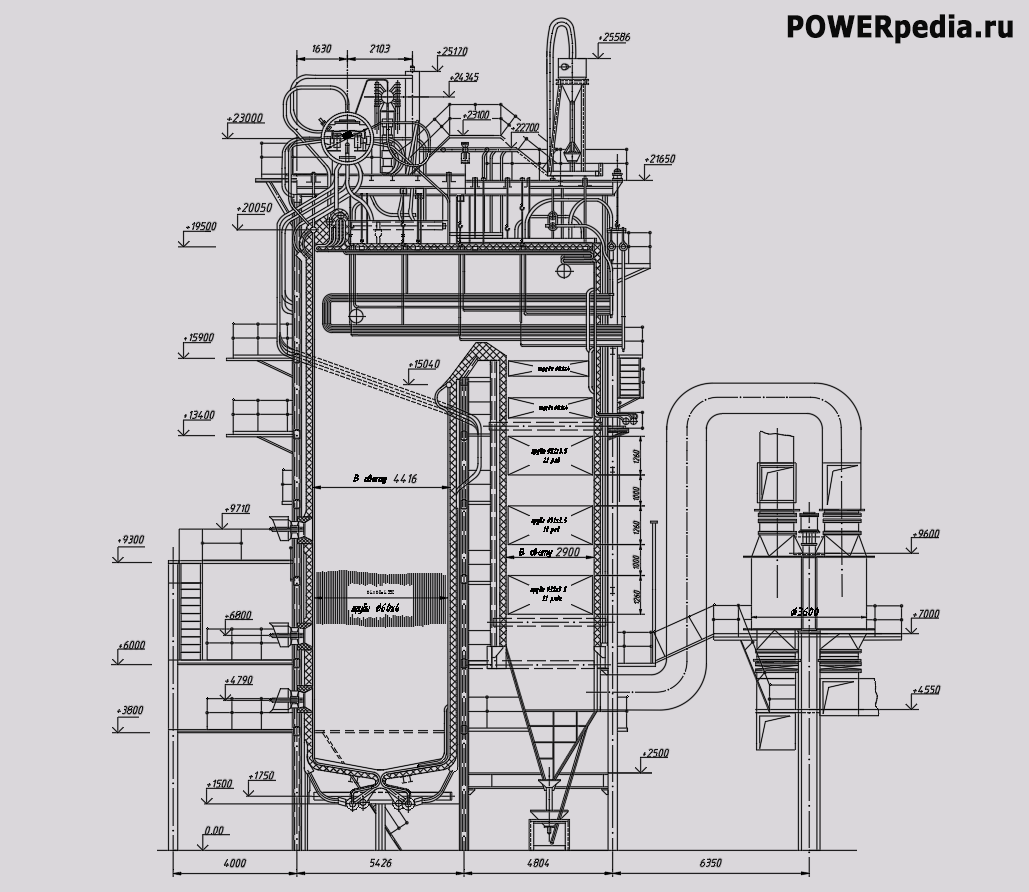

Технологический процесс замены набивки РВП-3600

В ходе работ по замене набивки РВП котлоагрегата предусматривается выполнение следующих работ:

- Подготовительные работы.

- Демонтажные работы.

- Монтажные работы

Работы на роторе должны производиться после ремонта подшипников опор и привода. Ячейки ротора не должны препятствовать установке пакетов нагревательной набивки.

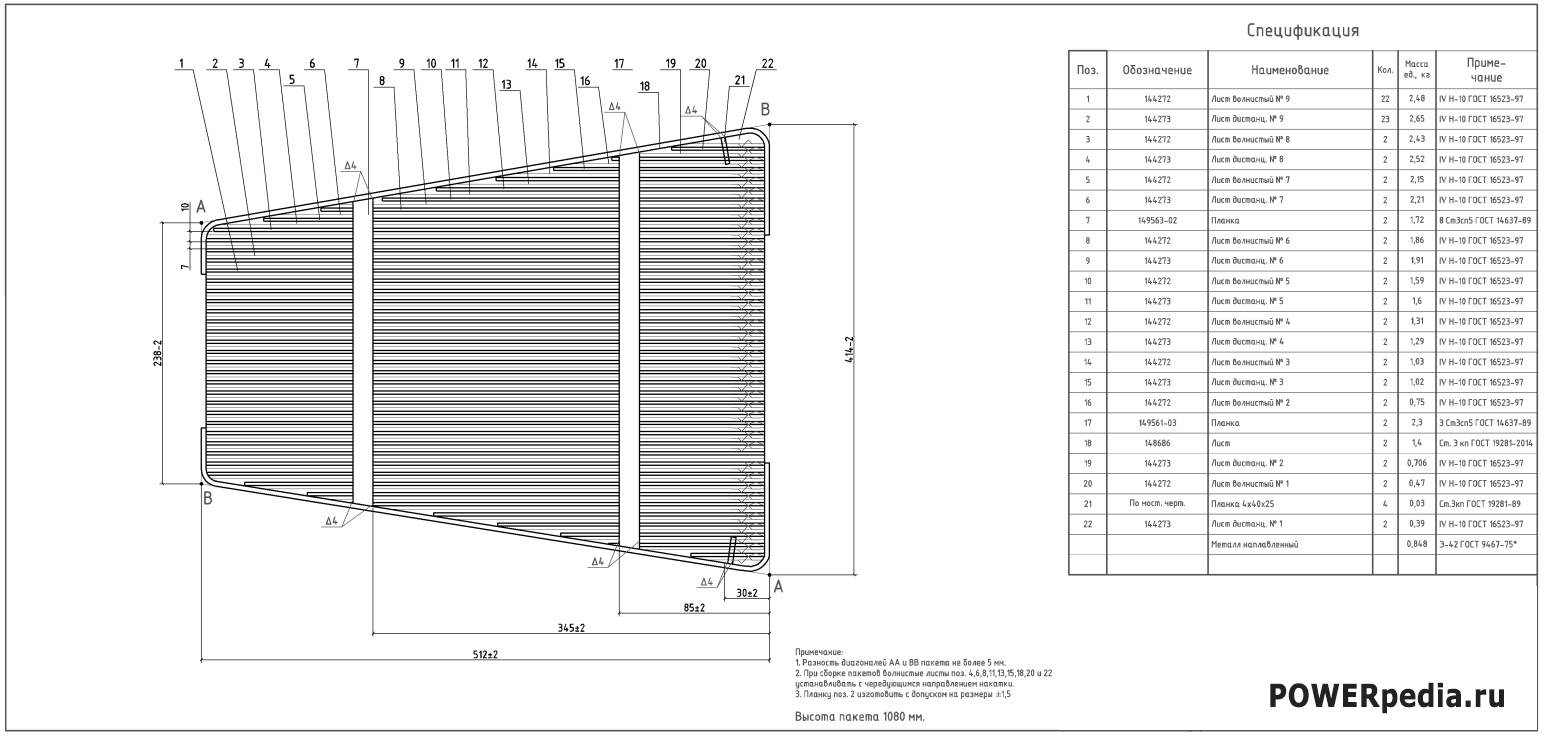

Подготовленные к установке в ротор пакеты должны быть плотно заполнены листами нагревательной набивки. Сдвиг отдельных листов не допускается.

Подготовительные работы включают в себя организацию рабочих мест.

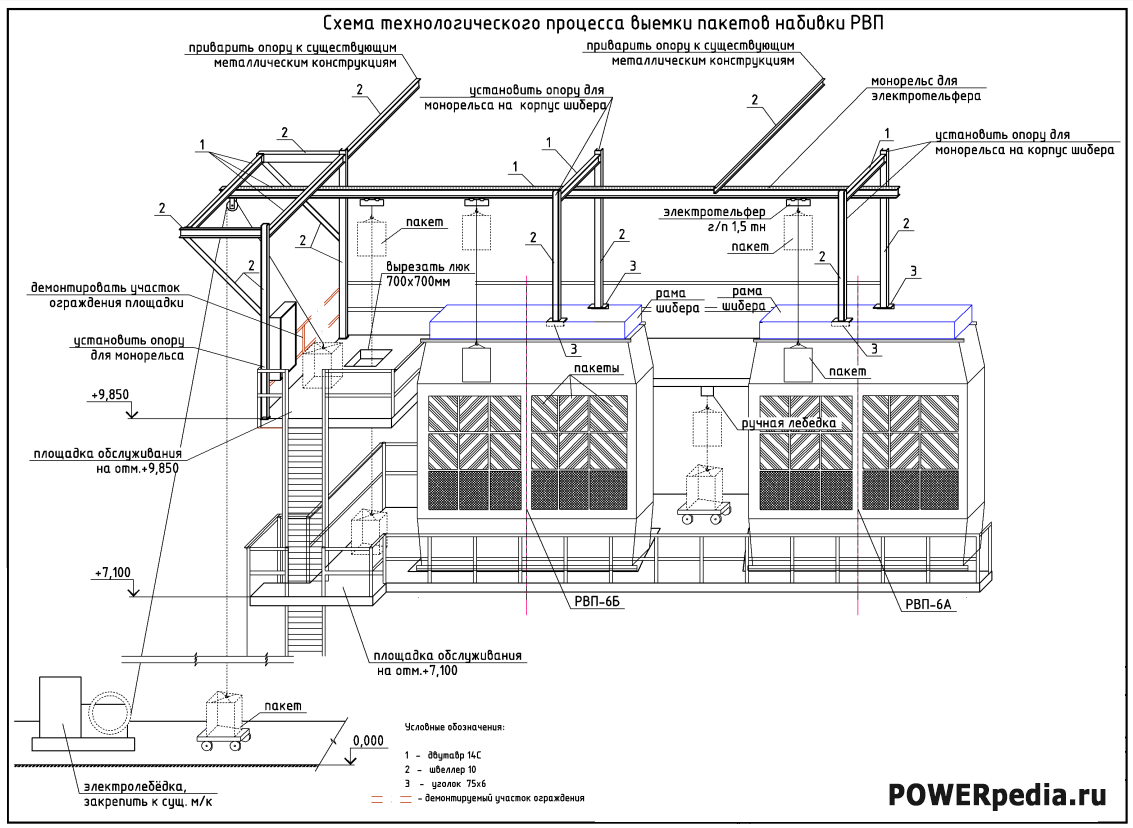

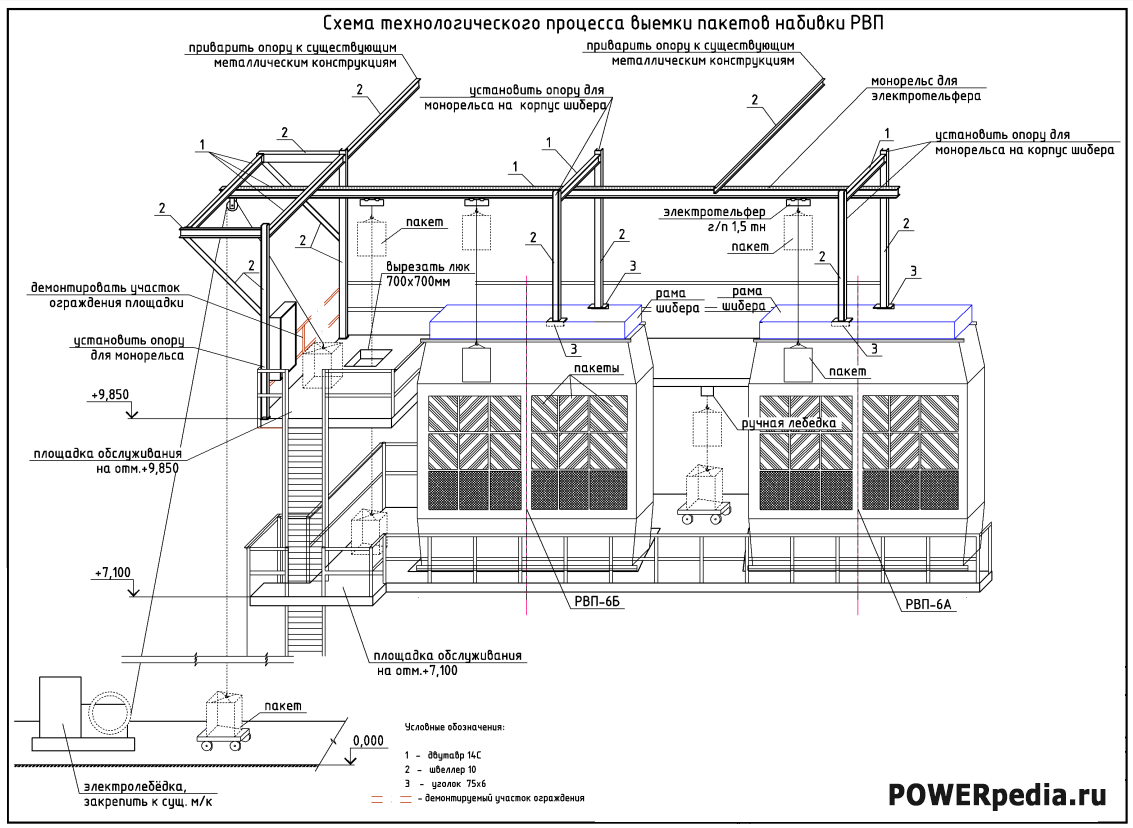

Демонтажные работы включают в себя:

— демонтаж участка трубопровода рециркуляции горячего воздуха;

— демонтаж участка тепловой изоляции газохода;

— демонтаж тепловой изоляции в районе технологических отверстий для выемки набивки;

— вырезка технологических отверстий для демонтажа/монтажа набивки холодного и горячего слоя;

— монтаж монорельса для электротельфера в газоходе;

— установка электротельфера, подключение его к электрической сети;

— установка электролебедки на отм. 0,000, произвести подключение к электрической сети;

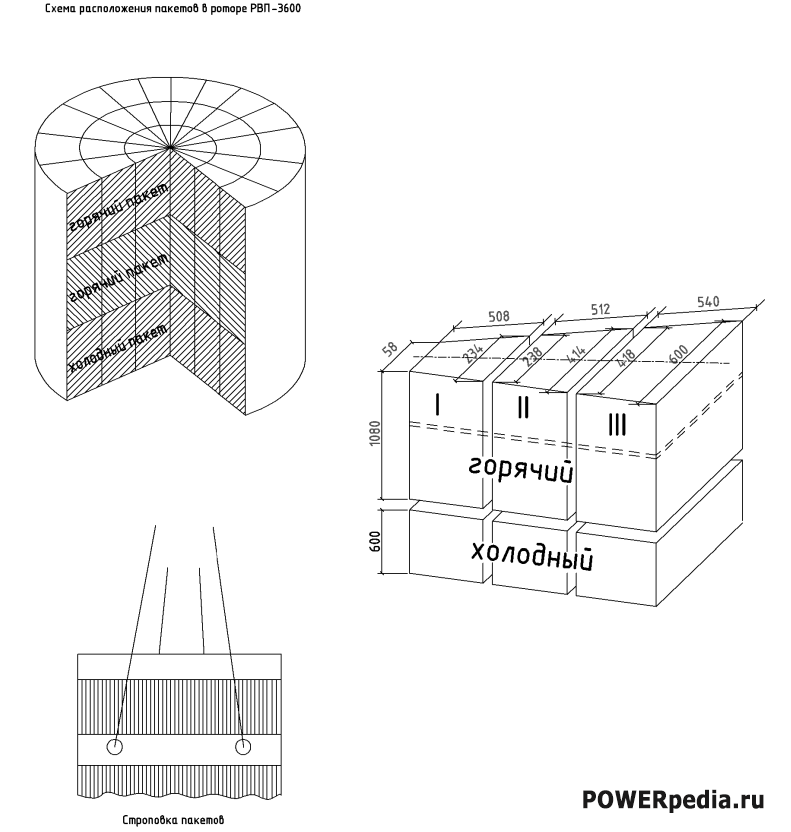

— пронумеровать секторы ротора с 1 по 18;

— установить сектор 1 под крюк электротельфера;

— освободить один из пакетов периферийного кольца ротора сектора 1 от защемлений, застропить на строп, подорвать его, убедиться в отсутствии защемлений и извлечь из ротора, после чего удалить листы дополнительной набивки;

— опустить на переносную площадку, переместить на ней под крюк электротельфера, перестропить на строп, поднять электротельфером, переместить и опустить на транспортную тележку;

— по такой технологии удалить все пакеты набивки сектора 1, переходя от периферийного кольца к центральному;

— повернуть ротор на 180° так, чтобы под крюк электротельфера установить сектор 11 и по вышеописанной технологии извлечь пакеты из сектора 11, пакеты с разрушенным каркасом извлечь по частям;

— остальные пакеты удалить в очередности, представленной на рисунке 1;

— после демонтажа пакетов набивки горячего слоя произвести демонтаж опорной решетки.

Аналогично произвести демонтаж пакетов набивки горячего и холодного слоев.

При извлечении старой набивки и монтаже новых пакетов необходимо соблюдать очередность, обеспечивающую предотвращение разбалансировки ротора РВП.

Монтажные работы.

В объеме монтажных работ выполняется замена корродированных перегородок ротора РВП и установка новых пакетов набивки.

В обратной последовательности демонтажу пакетов набивки, произвести монтаж пакетов новой набивки холодного и горячего слоев, с восстановлением опорных решеток холодного и горячего слоев.

Восстановить демонтированные ограждения площадки обслуживания.

Восстановить отсекающие шибера по уходящим газам в газоходе.

Произвести работы по снятию электротельфера и демонтажу электролебедки.

Демонтировать монорельс электротельфера и его дополнительные опоры.

Закрыть технологический проем на газоходе и восстановить тепловую изоляцию.

Восстановить участок трубопровода рециркуляции горячего воздуха.

Произвести работы по доведению присосов воздуха и температуры уходящих газов до нормативных значений, и, соответственно, повышение КПД котла. Для этого необходимо провести дефектовку и ремонт уплотнений:

— ремонт с заменой полос радиальных уплотнений порядка 15%;

— уплотнений ротора – плиты верхних и нижних радиальных уплотнений, плиты аксиальных уплотнений, верхние и нижние пластинчатые периферийные уплотнения.

Пакеты и листы дополнительной набивки должны быть утоплены ниже фланцев и ступицы ротора не менее чем на 25 мм. Перекрытие листами набивки проходного сечения ротора не допускается.

Место под установку полосы на перегородке должно быть чистым, без остатков прокладок и наплывов сварки.