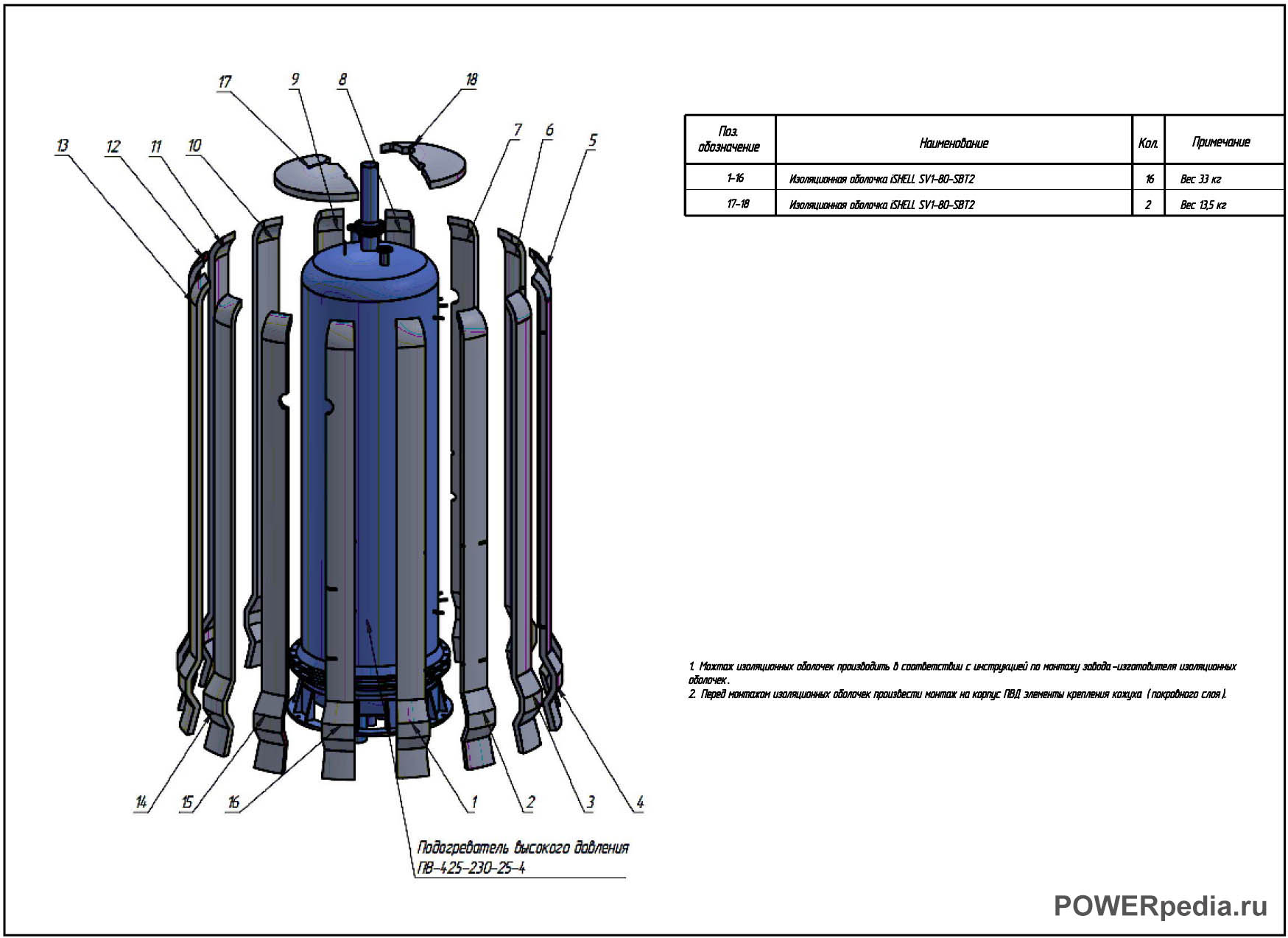

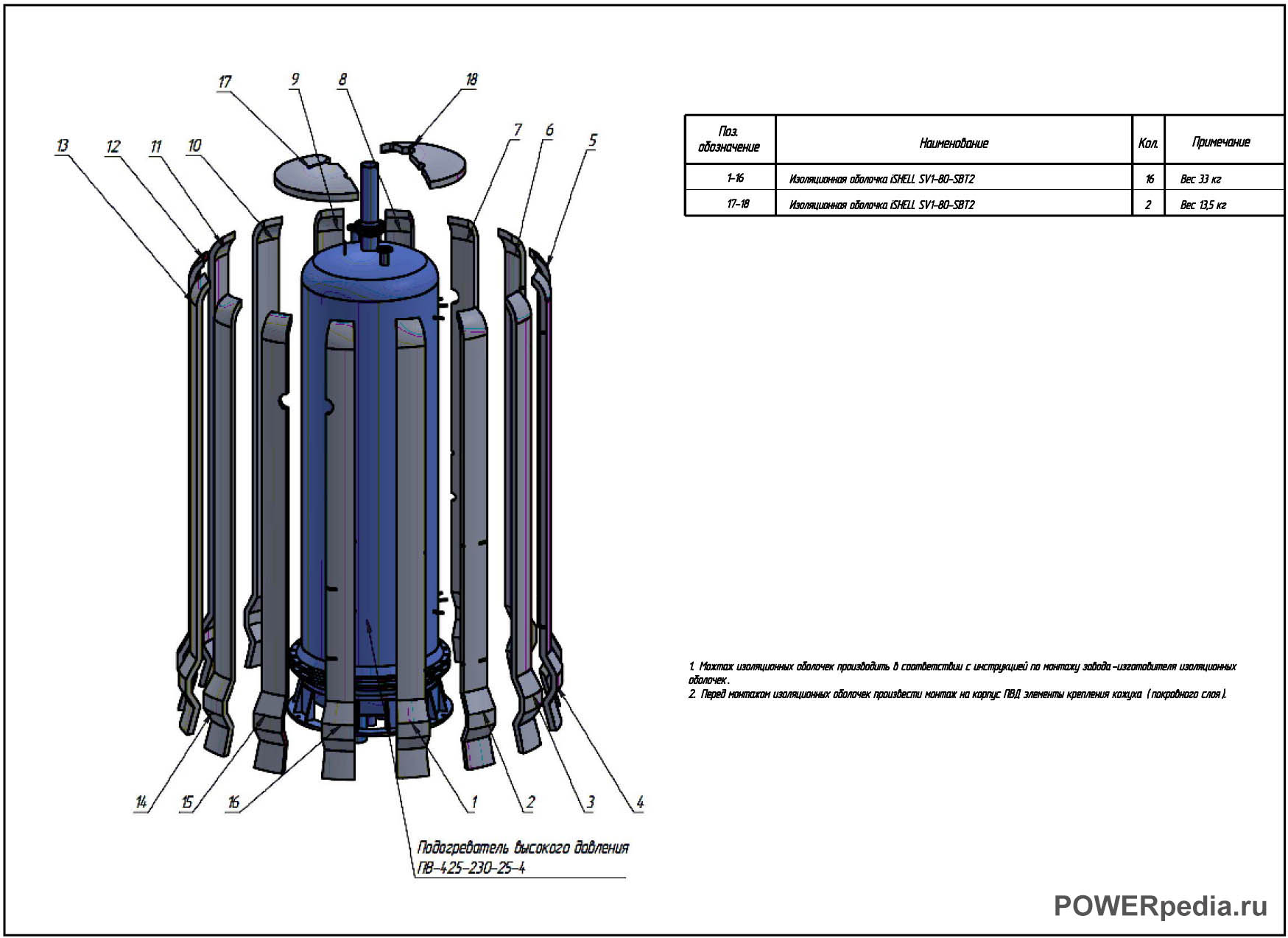

Тепловая изоляция подогревателя высокого давления типа ПВ-425-230-23 на основе современного материала iSHELL.

Тепловая изоляция подогревателя высокого давления (далее – ПВД) и трубопроводов предусмотрена с целью соблюдения норм по температуре на поверхности изоляции – не выше + 45 ˚С.

Температуру окружающего воздуха следует принимать для изолируемых поверхностей расположенных в помещениях – в соответствии с заданием или, если не указано в задании, +20°C.

Рабочая температура пара в ПВД +337 ˚С. Проектируемая температура на поверхности ПВД изоляционной оболочке +45 ˚С.

Изоляционная оболочка iSHELL предназначена для использования в качестве съемной (эксплуатируемой) теплоизоляции для ПВД, требующего периодического технического обслуживания.

Допустимая температура применения изоляционных оболочек iSHELL и область применения в зависимости от серии указана «Тепловая изоляция трубопроводов и оборудования с применением теплоизоляционных минераловатных изделий iSHELL. Рекомендации по применению с альбомом технических решений».

Термооболочка iSHELL SV (специальное исполнение) применяется для инженерного оборудования сложной конструкции с температурой на поверхности до +1000 ˚С, требующее съемной теплоизоляции. Специальная система крепления оболочек iSHELL позволяет оперативно демонтировать теплоизоляцию и провести визуальный осмотр оборудования, ремонтные либо эксплуатационные работы.

Использование съемной изоляции iSHELL позволяет:

— сократить потери тепла и температуры поверхности изоляции до нормативных значений, а так же обеспечить высокие эксплуатационные характеристики тепловой изоляции;

— уменьшить количество материалов и снизить трудозатраты при выполнении изоляционных работ.

Изолируемый объект не должен иметь режущих элементов, поверхность должна быть сухой и чистой.

Место установки указанное на шильдике должно совпадать с местом фактического размещения изоляции на объекте.

Элементы изоляции крепятся на изолируемом объекте монтажной проволокой.

В процессе эксплуатации изоляционная оболочка iSHELL не требует специального ухода, по мере необходимости проводить сухую и влажную уборку покрытия.

Не подвергать продолжительным контактам с кислотными и щелочными средами.

Избегать постоянного механического воздействия колющими и режущими предметами.

Правильный монтаж и эксплуатация съемных изоляционных покрытий обеспечивают правильное функционирование изделий и выполнение ключевых задач: оптимальное сокращение теплопотерь и защита персонала от ожогов.

По результатам теплотехнических расчетов толщина теплоизоляционного слоя изоляции iSHELL составит 80 мм.

Покровный слой (кожух).

Покровный слой выполнить из металлических листов (сталь тонколистовая оцинкованная (рулон), ширина рулона 1000 мм ГОСТ 14918-80). Монтаж кожуха произвести отдельными листами.

Листы укладывать с перекрытием продольных и поперечных швов и соединить самонарезающими винтами. Шаг установки винтов: по продольным швам 150 мм, по поперечным (крепление к стяжному бандажу) – 370-375 мм.

Крепление покровного слоя выполнить к корпусу ПВД на опорные лапки стяжных бандажей. Установку стяжного бандажа на корпус ПВД установить перед установкой теплоизоляционных оболочек iSHELL.