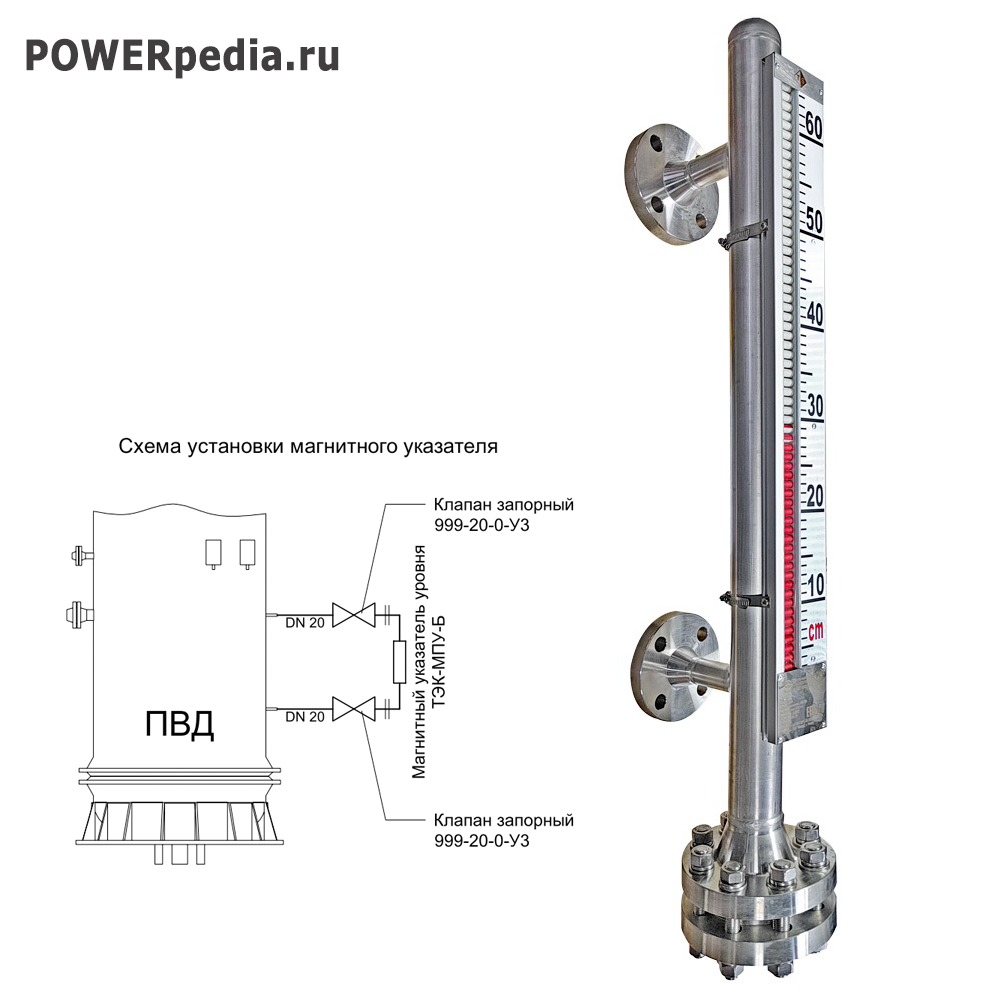

Магнитный указатель уровня или водоуказательная колонка.

Используется для измерения уровня жидкости в сосудах и резервуарах. Необходим оперативному персоналу (обходчикам) производственных цехов. При отсутствии магнитного указателя оборудование в эксплуатацию не принимается.

Обслуживание — периодически производить продувку водоуказательных колонок.

Неисправности магнитных указателей:

— Помутнение слюдяных пластин. На внутренней поверхности слюды, соприкасающейся со средой, отложения или шлам. Промыть колонку.

— Парение под пластину. Нарушение плотности между прокладкой и слюдяной пластиной. Перебрать смотровой узел и заменить пакет слюдяных пластинок и прокладки.