Требования к импульсным линиям до измерительных датчиков, на примере узла коммерческого учета теплоносителя, расхода пара.

Прокладку импульсных линий к датчикам давления и датчикам перепада давления выполняется в соответствии с требованиями ГОСТ 8.586.5 2005.

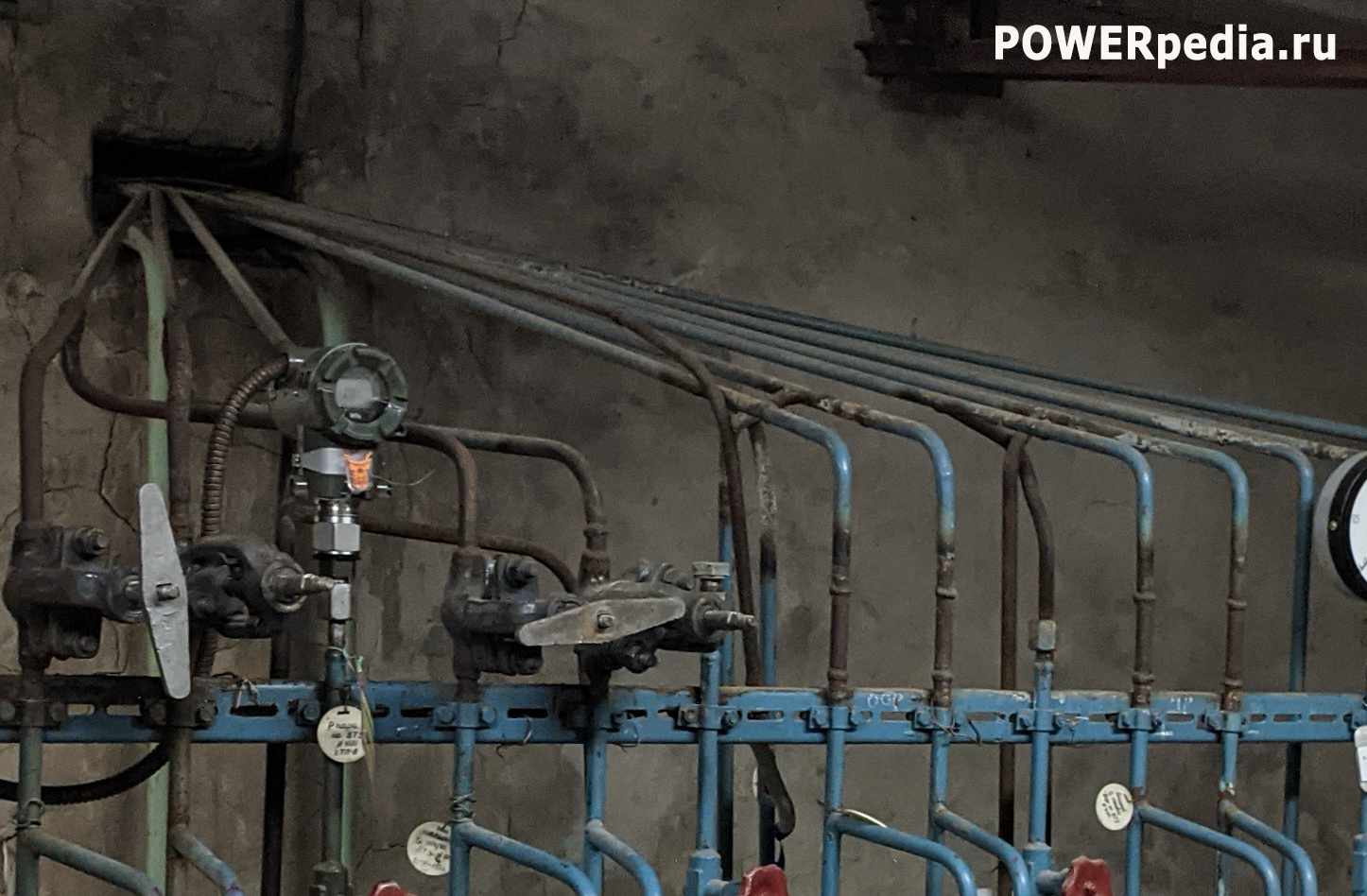

Длина импульсных линий не должна превышать 16 м. Во избежание искажения перепада давления, возникающего из-за разности температуры трубок, две соединительные трубки должны располагаться рядом. Диаметр условного прохода импульсных линий к датчикам давления и датчикам перепада давления должен быть одинаковый на всем их протяжении. Для предотвращения конденсации среды, внутренний диаметр соединительных трубок должен составлять 12 мм. Соединительные трубки устанавливаются с уклоном к горизонтали более чем 1:12. Такой уклон обеспечивает движение конденсата и твердых частиц вниз до отстойных камер.

В соответствии с п. 6.2.1.2 ГОСТ 8.586.5 2005, допускается подключение к одному сужающему устройству двух или более датчиков перепада давления.

В соответствии с п. 6.2.2 ГОСТ 8.586.5 2005, для отделения средств измерений от измерительных трубопроводов применяются разъединительные шаровые краны или игольчатые вентили. Разъединительные краны рекомендуется помещать на соединительных трубках непосредственно у места их соединения с измерительным трубопроводом. Площадь проходного сечения крана должна быть не менее 64% площади сечения соединительной трубки. В рабочем режиме разъединительные краны должны быть полностью открыты.

В соответствии с п. 6.2.4. ГОСТ 8.586.5 2005, для осаждения взвеси или влаги, в нижних точках импульсных линий к датчикам давления и датчикам перепада давления устанавливаются отстойные камеры. Вверху отстойных камер предусмотрено свободное пространство, обеспечивающее доступ к продувочному шаровому крану.

Пример заказной спецификации на импульсные линии:

- Труба холоднодеформированная 16х2 мм. Ст. 20, ГОСТ 8734-75.

- Вентиль запорный игольчатый DN15 ВТ-5, штуцерно-ниппельное соединение, материал — сталь 20, покрытие Ц6.хр, Рр — 25 Мпа, Тр — 300 °С, Dу — 15 мм.

- Комплект монтажных частей — гайка М20х1,5, ниппель, прокладка Ф-4У В 15

- Сосуд уравнительный СУ-6,3-2-А, условное давление 25 МПа, исполнение 2, сталь 20 по ГОСТ 1050-88