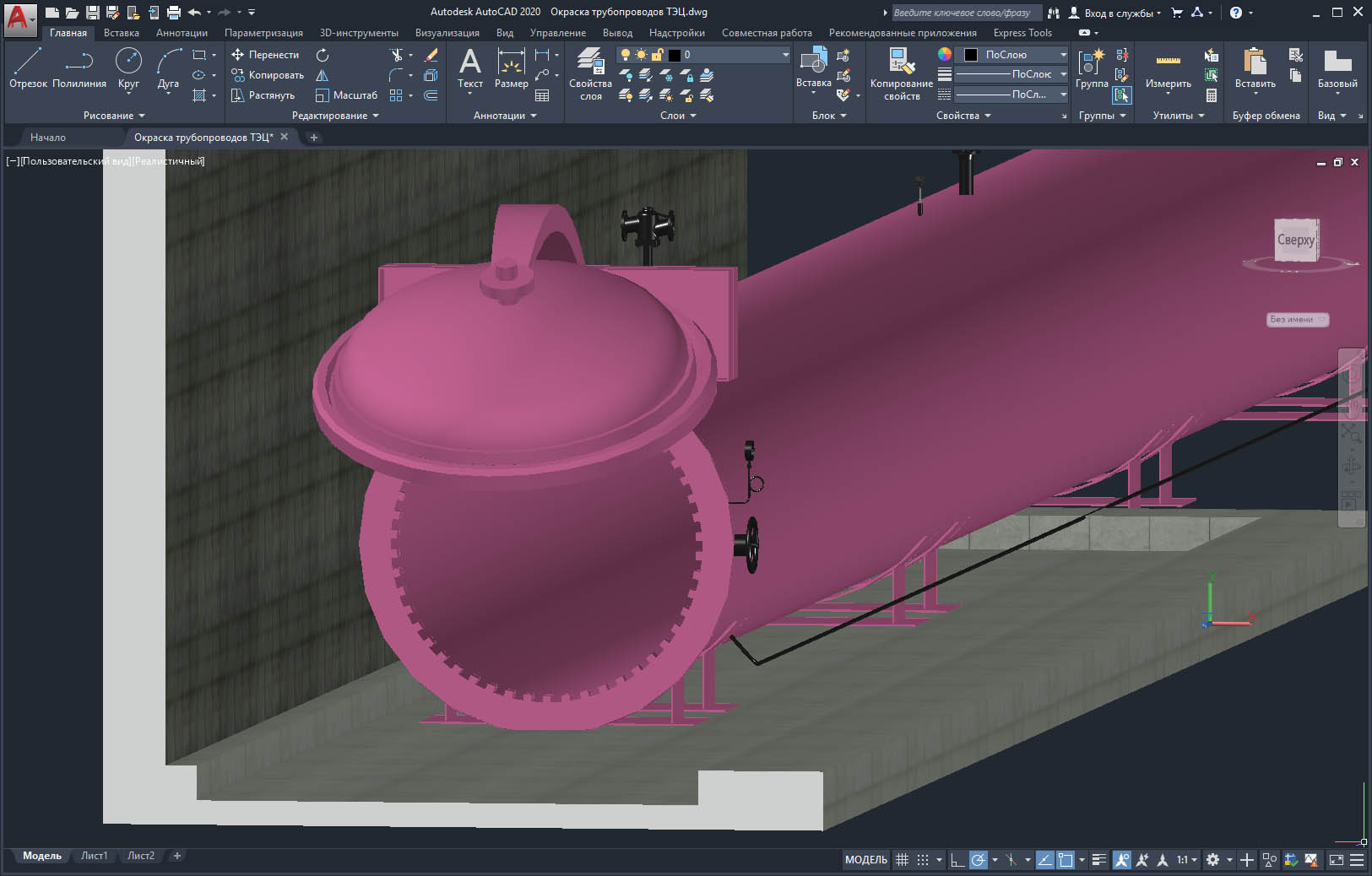

После подбора оборудования, арматуры, трасс трубопроводов выполняется расчет трубопроводов на прочность и жесткость, далее производится подбор опор, и пружинных подвесок в соответствии с требованиями РД 10 249-98 и ТР ТС 032/2013.

Принятые конструктивные исполнения и основные размеры деталей и сборочных единиц опор трубопроводов подтверждаются расчетами на прочность в соответствии с требованиями РД 10-249-98 и ТР ТС 032/2013 с учетом прогнозируемых нагрузок, которые могут возникнуть в процессе его эксплуатации, транспортировки, перевозки, монтажа и прогнозируемых отклонений от таких нагрузок.

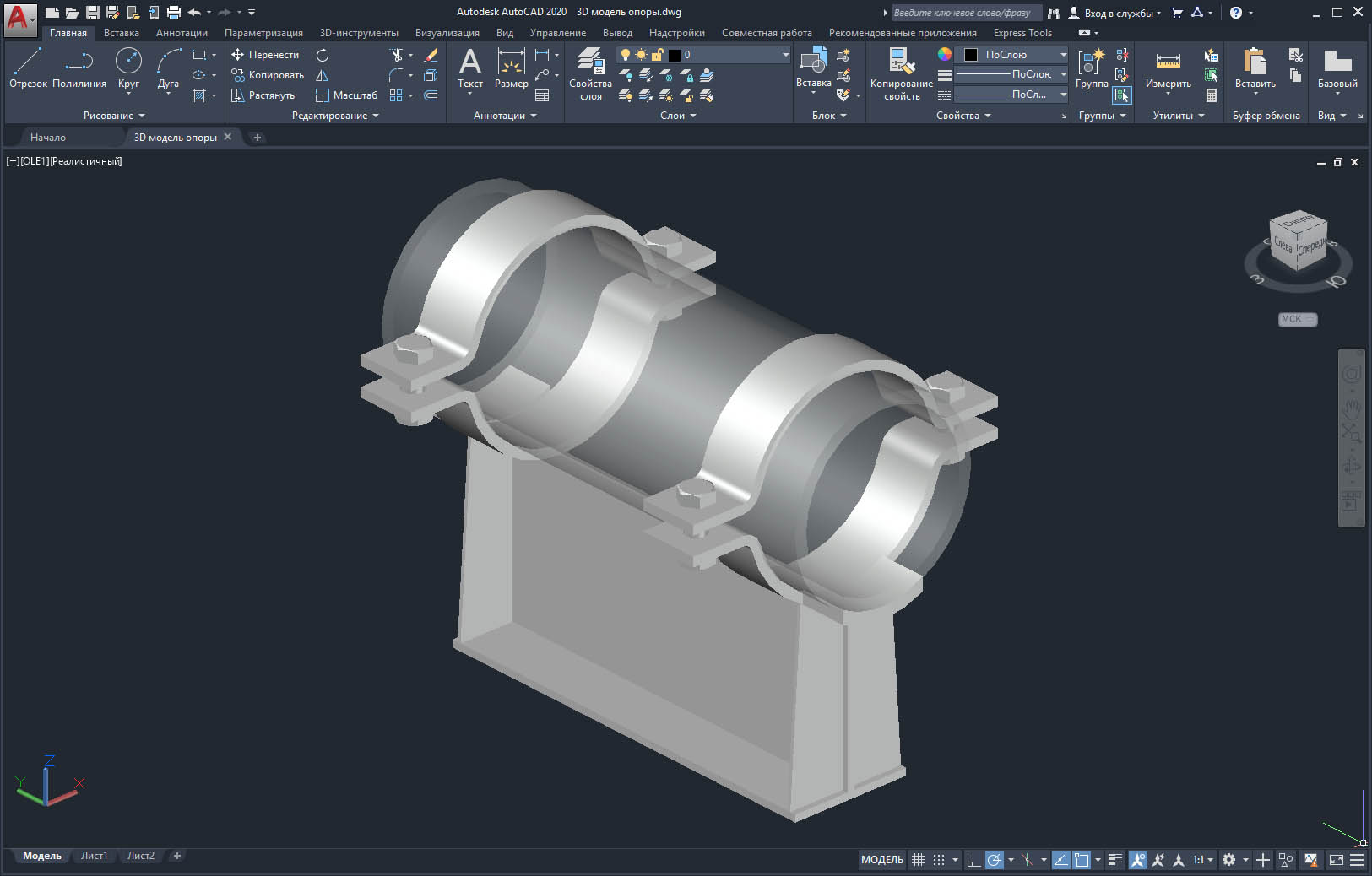

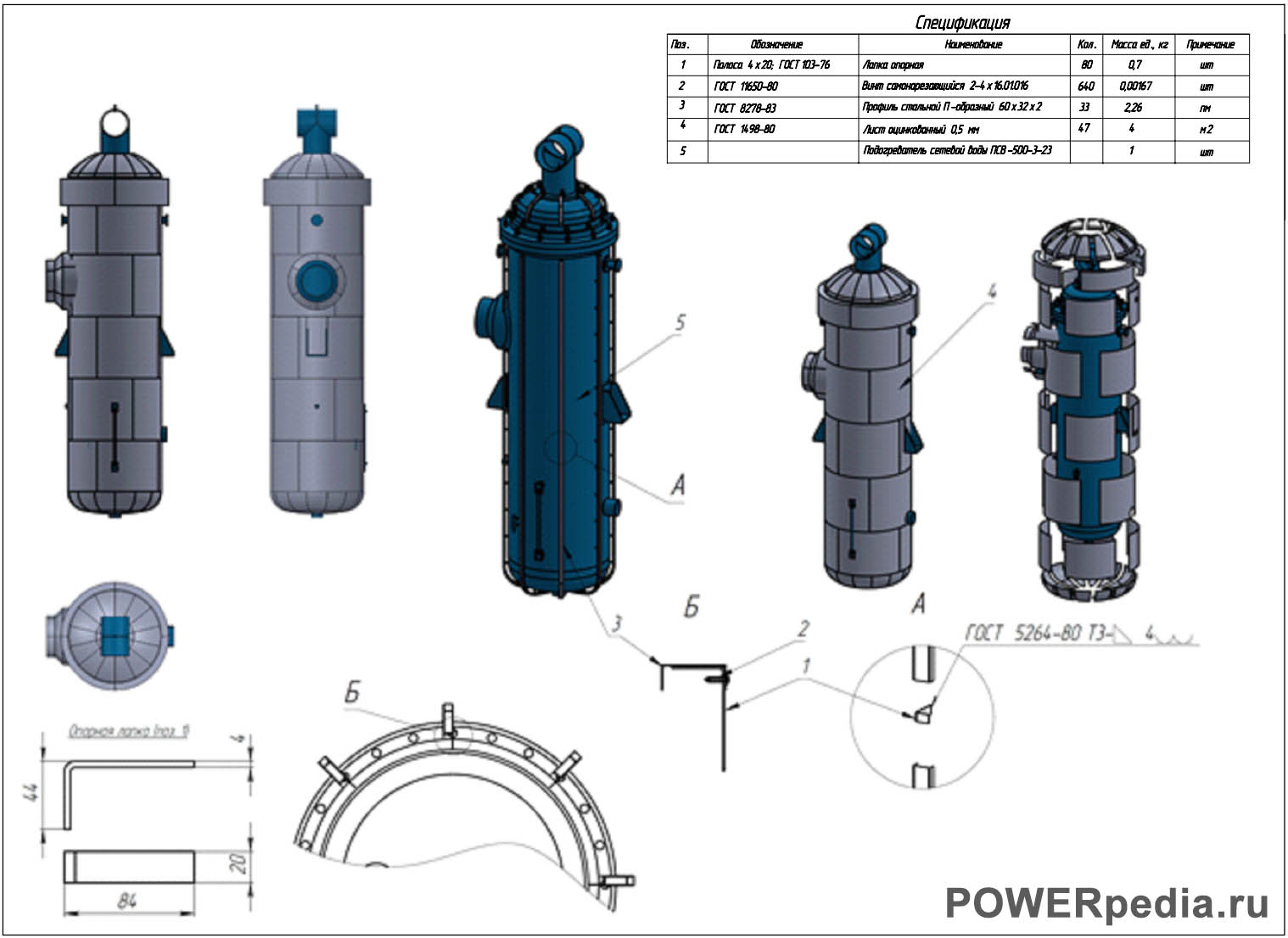

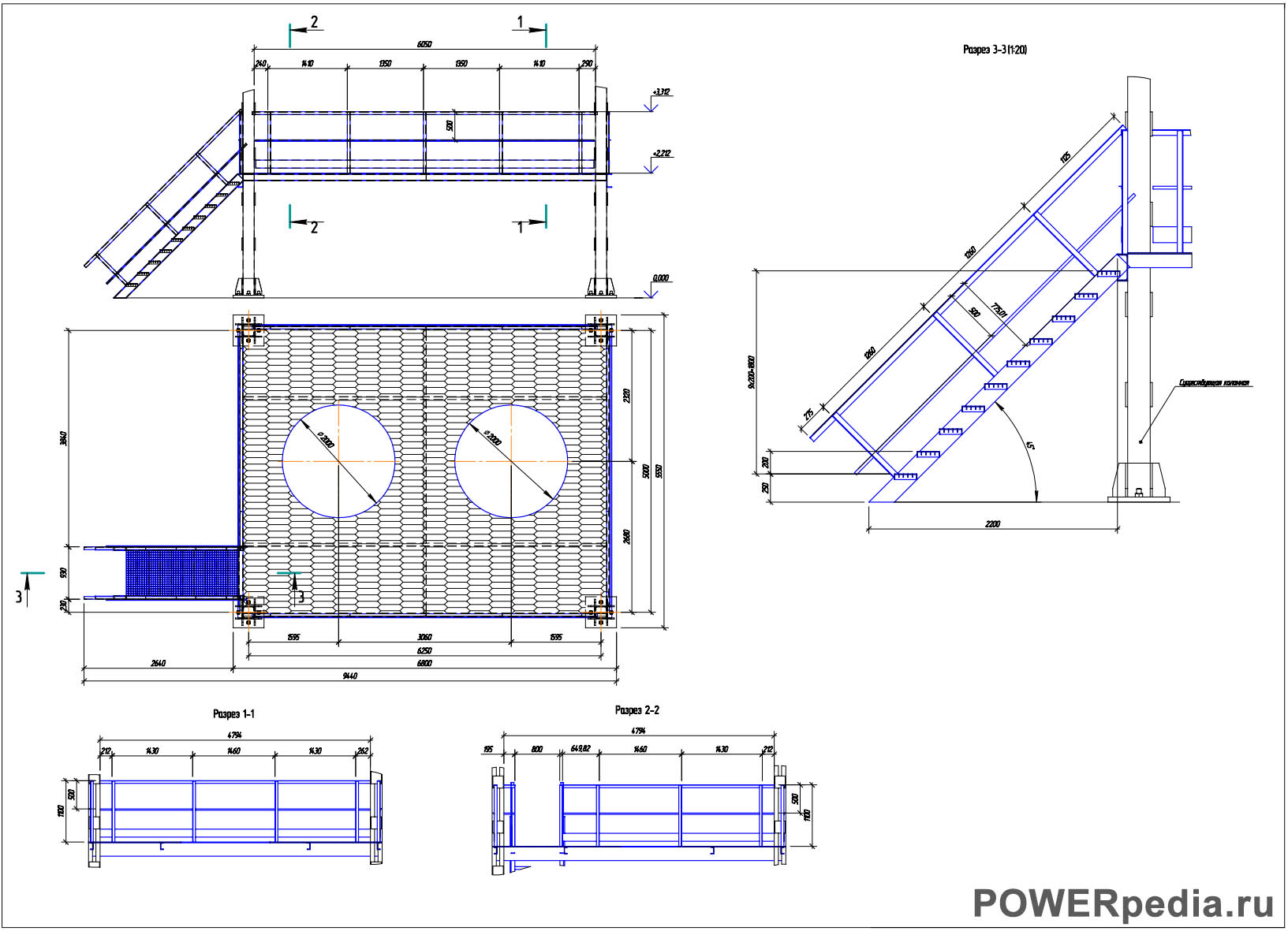

Опоры технологических трубопроводов в основном выбираются из:

— ОСТ 36-146-88 «Опоры стальных технологических трубопроводов на Ру до 10 МПа. Технические условия»;

— ОСТ 108.275.51-80 «Сборочные единицы и детали подвесок трубопроводов ТЭС и АЭС. Типы, основные параметры и размеры».

Расчеты выполняются с помощью программного комплекса «СТАРТ» от ООО «НТП Трубопровод».

Результаты расчетов оформляются в приложение к разделу проектной документации ИОС 5.7.1 подраздел «Технологические решения» (в соответствии с постановлением №87).