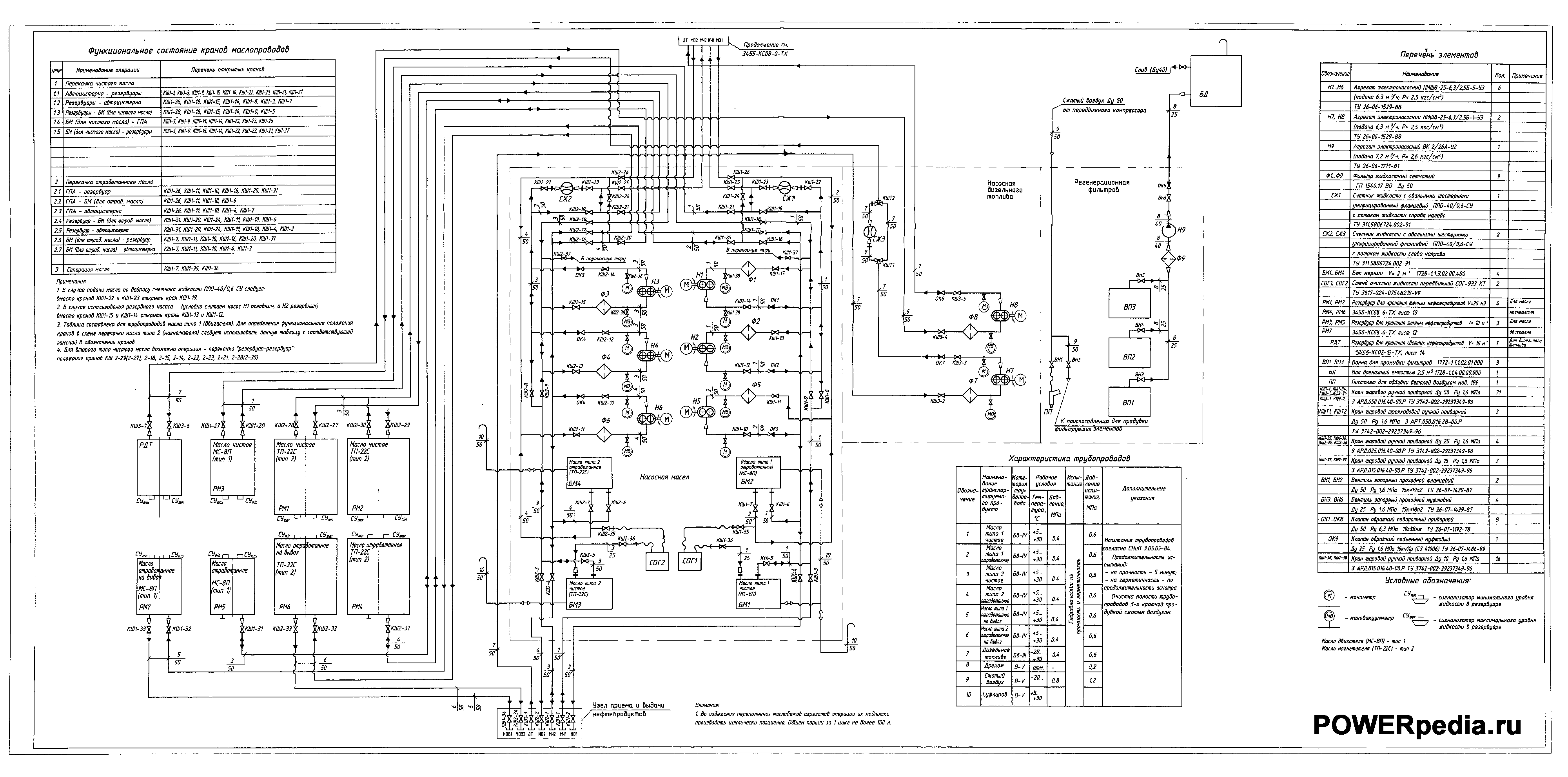

Проектом автоматизации склада ГСМ компрессорной стации предусматривается:

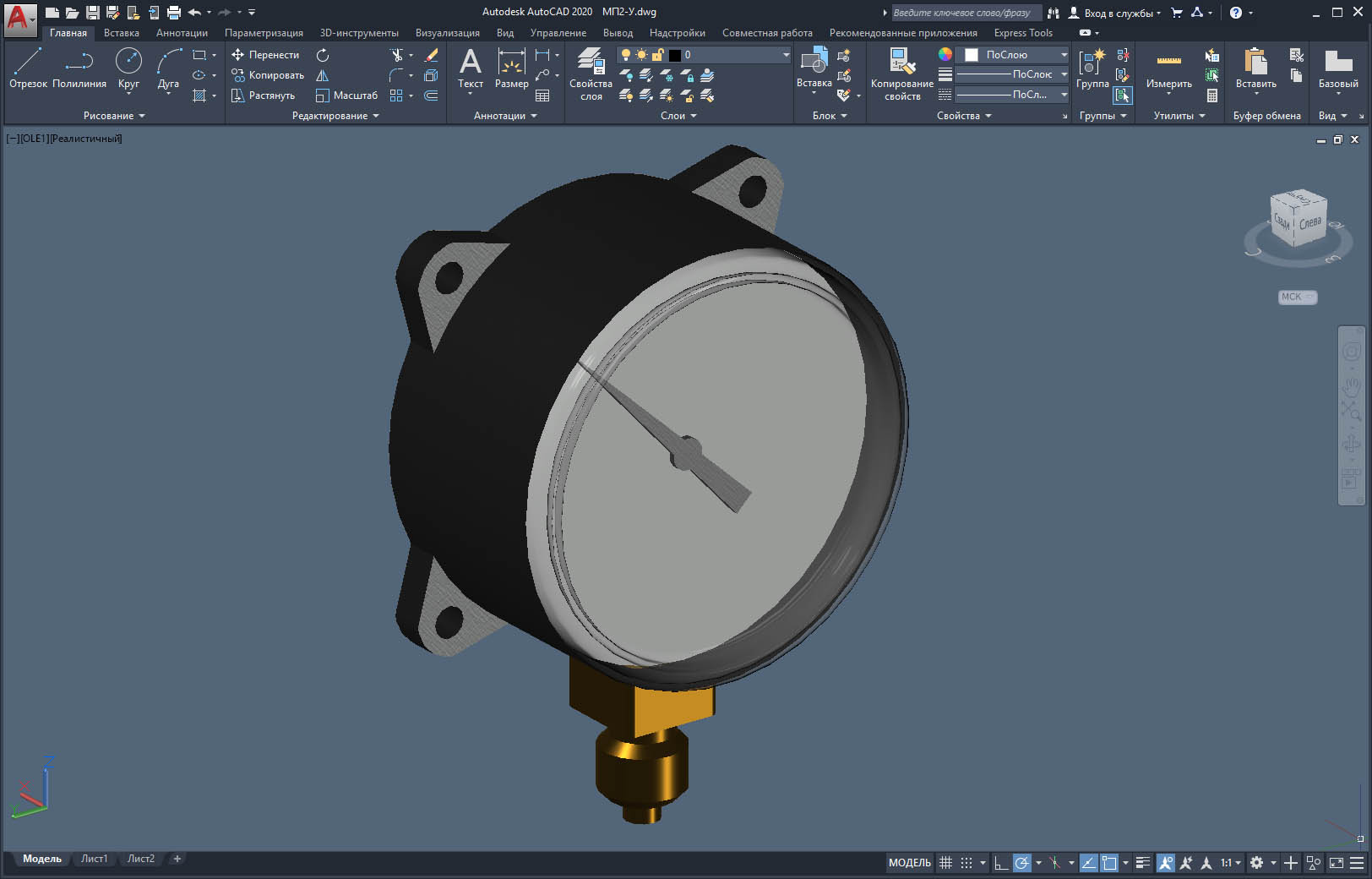

— местный контроль давления в линиях всасывания и нагнетания насосов масла и дизельного топлива;

— измерение минимального и максимального уровня жидкости в резервуарах для хранения масла и дизельного топлива;

— световая сигнализация достижения максимального и минимального уровней в резервуарах масла и дизельного топлива;

— световая сигнализация неисправности сигнализаторов уровня;

— световая и звуковая сигнализация при загазованности в насосной дизтоплива (у входа в насосную дизтоплива);

— дистанционное управление насосами чистого масла типа 1, 2 из контейнеров турбинного агрегата;

— автоматическое включение вытяжной вентиляции при загазованности в насосной дизтоплива;

— автоматическое отключение вытяжного вентилятора при понижении давления в нагнетающем патрубке до 50Па;

— автоматическое отключение электропитания (-220В ) щита автоматики при пожаре.

Для измерения уровня жидкости в резервуарах по проекту заказываются сигнализаторы уровня СУ-1C. Питание СУ-1C выполнено через блоки гальванической развязки БГР. БГР размещаются в щите автоматики.

В щите автоматики, также размещается блок сигнализации и питания сигнализатора СТМ-30-01. СТМ-30-01 выполняет контроль загазованности в насосной дизельного топлива.

Из щита автоматики предусматривается передача в диспетчерскую компрессорной станции следующих параметров:

— загазованность в насосной дизельного топлива (два порога-предупредительный и аварийный);

— уровни масла и дизтоплива в резервуарах (минимальный и максимальный);

— неисправность оборудования;

— включенное состояние всех насосов и вентсистемы насосной дизтоплива.

Щит автоматики разрабатывается и комплектно поставляются фирмой «Калининградгазавтоматика».